Merci pour votre

Attention Sur Yesheng !

Vue d'ensemble de huit processus de formage des métaux: processus, avantages, inconvénients et applications

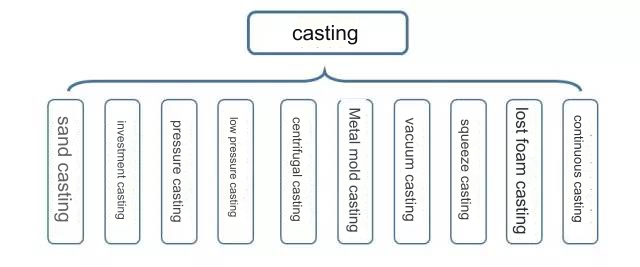

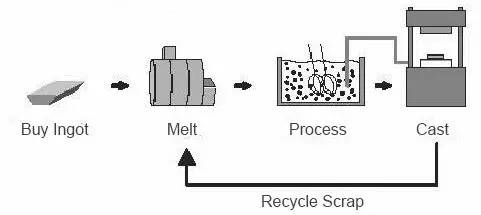

1. Casting

La coulée est le processus où le métal liquide est versé dans un moule qui correspond à la forme et à la taille de la partie souhaitée, puis laissé refroidir et se solidifier, ce qui donne une partie rugueuse ou finie. Ceci est généralement appelé formage ou coulée de métal liquide.

Processus d'écoulement:

Métal liquide → Remplissage de moule → Rétrécissement de la solidification → Coulée

Caractéristiques:

Peut produire des pièces avec des formes complexes, en particulier celles avec des cavités internes complexes.

Hautement adaptable, sans aucune restriction sur les types d'alliage ou les tailles de coulée.

Sources de matériaux largement disponibles; la ferraille peut être refondue; faible investissement en équipement.

Taux de défaut élevé, qualité de surface inférieure et mauvaises conditions de travail.

Types de coulée:

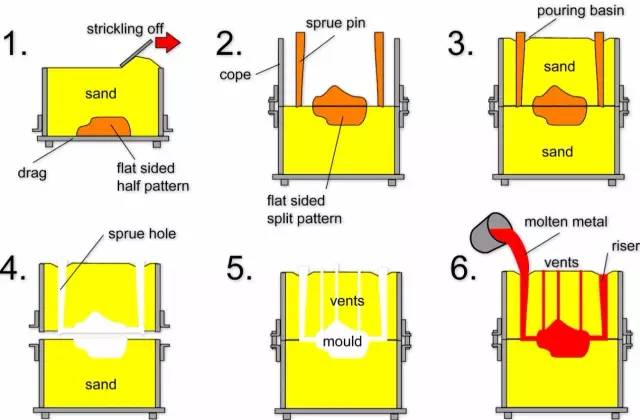

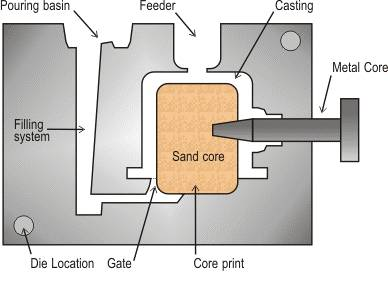

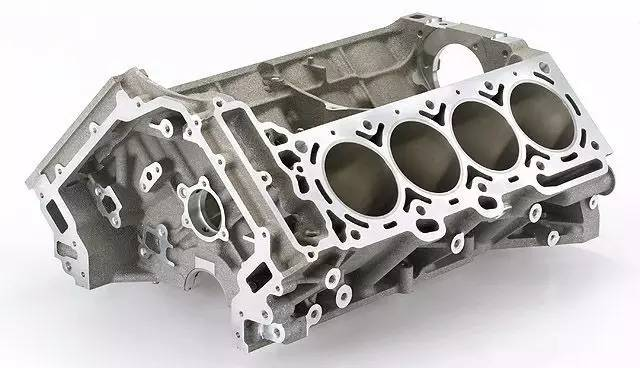

(1) Coulée de sable

La coulée de sable consiste à produire des pièces moulées dans des moules en sable. L'acier, le fer et la plupart des pièces moulées en alliage non ferreux peuvent être produits par moulage au sable.

Processus d'écoulement:

Caractéristiques techniques:

Convient pour la fabrication de formes complexes, en particulier celles avec des cavités internes complexes.

Adaptabilité large et faible coût.

Pour les matériaux à faible plasticité, comme la fonte, le moulage au sable est le seul processus de formage disponible.

Applications:Blocs moteurs, culasses, vilebrequins, etc.

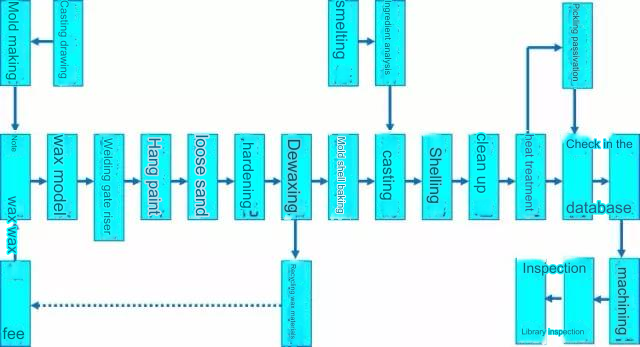

(2) Casting d'investissement

La coulée d'investissement, également connue sous le nom de coulée à la cire perdue, consiste à créer un motif de cire, à le recouvrir de matériau réfractaire pour former une coquille, à faire fondre la cire pour laisser une cavité, puis verser du métal dans la cavité pour former la coulée.

Processus d'écoulement:

Avantages:

Haute précision dimensionnelle et géométrique.

Haute rugosité de surface.

Capacité à mouler des formes complexes et des alliages illimités.

Inconvénients:Processus complexe et coût plus élevé.

Applications:Petites pièces aux formes complexes et à haute précision, comme les aubes de turbine.

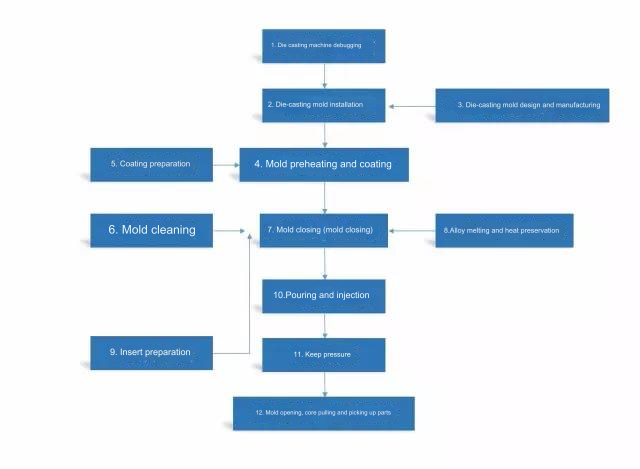

(3) Moulage sous pression

La coulée sous pression utilise une pression élevée pour forcer le métal liquide dans une cavité de moule métallique de précision. Le métal se solidifie sous pression pour former une coulée.

Processus d'écoulement:

Avantages:

Débit métallique à haute pression et rapide pendant la coulée.

Produits de haute qualité avec des dimensions stables et une bonne interchangeabilité.

Efficacité de production élevée avec des moules durables.

Convient pour la production de masse, offrant de bons avantages économiques.

Inconvénients:

Les moulages sont sujets à de petits pores et à des cavités de rétrécissement.

Les pièces moulées sous pression ont une faible plasticité et ne conviennent pas aux charges d'impact et aux vibrations.

Faible durée de vie des moisissures pour les alliages à point de fusion élevé, affectant l'expansion de la production.

Applications:Initialement utilisé dans les industries de l'automobile et de l'instrumentation, maintenant étendu à l'agriculture, aux machines, à l'électronique, à la défense, à l'informatique, aux équipements médicaux, aux horloges, aux appareils photo et au hardwa quotidienRe.

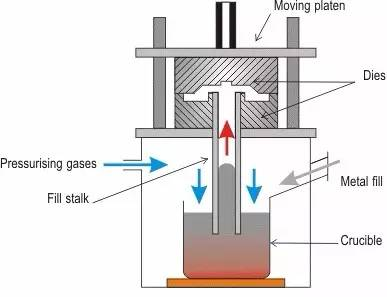

(4) coulée à basse pression

La coulée à basse pression consiste à remplir le moule avec du métal liquide sous basse pression (0.02-0.06 MPa) et à le solidifier sous pression pour former la coulée.

Processus d'écoulement:

Caractéristiques techniques:

Pression et vitesse de versement réglables, adaptées à divers moules et alliages.

Remplissage de moule lisse, réduisant le piégeage de gaz et améliorant la qualité de la coulée.

Pièces moulées denses avec des contours clairs et des propriétés mécaniques élevées.

Utilisation plus élevée des métaux (90 à 98%) avec une intensité de travail réduite et un bon potentiel d'automatisation.

Applications:Les produits traditionnels comme les culasses, les roues et les cadres de cylindre.

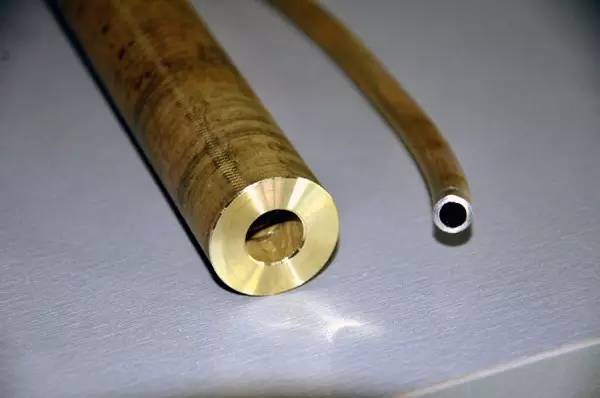

(5) coulée centrifuge

La coulée centrifuge consiste à verser du métal liquide dans un moule rotatif, où la force centrifuge remplit le moule et solidifie la coulée.

Processus d'écoulement:

Avantages:

Déchets métalliques minimaux dans le système de classement, augmentant le rendement.

Aucun noyau nécessaire pour les pièces moulées creuses, améliorant la capacité de remplissage des métaux.

Haute densité et propriétés mécaniques avec moins de défauts.

Convient pour la production de pièces moulées en métal composite.

Inconvénients:

Limité à certaines formes.

Surfaces internes rugueuses et diamètres intérieurs inexacts.

Sujette à la ségrégation.

Applications:Commun dans les industries métallurgique, minière, de transport, d'irrigation, d'aviation, de défense et automobile, en particulier pour les tuyaux en fonte, les revêtements de moteurs et les coussinets.

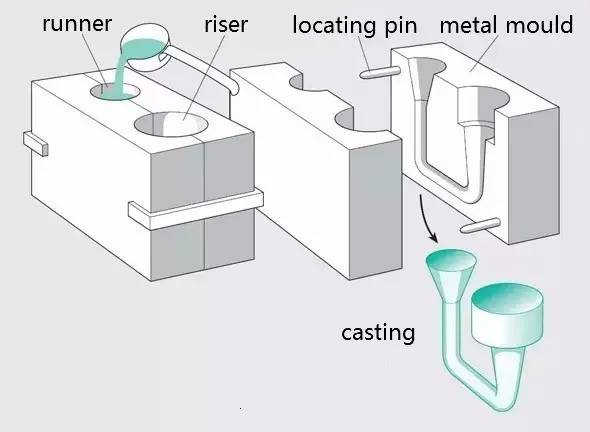

(6) Moulage par gravité

La coulée sous pression par gravité consiste à remplir un moule métallique avec du métal liquide sous gravité et à le solidifier pour former la pièce moulée.

Processus d'écoulement:

Avantages:

Des taux de refroidissement élevés entraînent des pièces moulées denses avec des propriétés mécaniques supérieures.

Haute précision dimensionnelle et faible rugosité de surface.

Conditions de travail améliorées avec une utilisation minimale ou nulle.

Inconvénients:

Aucune perméabilité dans le moule métallique, nécessitant des mesures pour évacuer les gaz.

Sujette à des fissures en raison du manque de conformité des moisissures.

Longue durée de fabrication de moules et coût élevé, ce qui le rend économique uniquement pour la production de masse.

Applications:Convient pour la production de masse complexe d'aluminium, de magnésium et d'autres pièces moulées en alliage non ferreux, ainsi que des pièces moulées en acier et en fer.

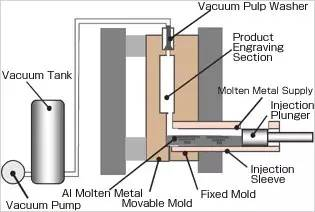

(7) moulage sous vide

La coulée sous vide consiste à éliminer les gaz de la cavité du moule pendant le processus de coulée pour réduire la porosité et améliorer la qualité de la coulée.

Processus d'écoulement:

Avantages:

Permet des pressions plus faibles et des alliages de coulée plus faibles, en utilisant potentiellement des machines plus petites pour des pièces moulées plus grandes.

Améliore les conditions de remplissage, permettant des pièces moulées plus minces.

Réduit ou élimine la porosité interne, améliorant les propriétés mécaniques et la qualité de surface.

Inconvénients:

Structures d'étanchéité de moule complexes, augmentant la difficulté et le coût de fabrication et d'installation.

L'efficacité varie avec la précision du contrôle.

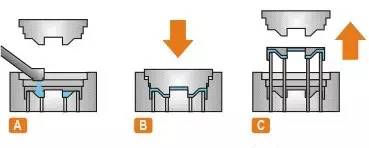

(8) Coulée à presser

La coulée à pression consiste à solidifier et à façonner du métal liquide ou semi-solide sous haute pression pour obtenir directement des pièces ou des flans.

Processus d'écoulement:

Coulée à pression directe: revêtement → alliage versant → fermeture du moule → pressurisation → pression de maintien → pression de libération → ouverture du moule → élimination du vide → Réinitialisation. Coulée par compression indirecte: Revêtement → Fermeture du moule → Alimentation → Remplissage du moule → Pression de maintien → Pression de libération → Ouverture du moule → Élimination du blanc → Réinitialisation.

Caractéristiques techniques:

Élimine les défauts comme la porosité et le rétrécissement.

Faible rugosité de surface et haute précision dimensionnelle.

Empêche les fissures de coulée.

Facilite l'automatisation.

Applications:Convient pour la production de divers types d'alliage comme l'aluminium, le zinc, le cuivre et le fer ductile.

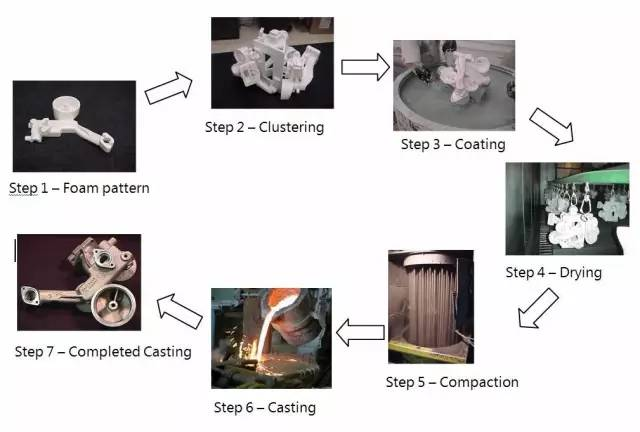

(9) Coulée de mousse perdue

La coulée de mousse perdue, également connue sous le nom de moulage complet, utilise des motifs en mousse qui correspondent à la forme et à la taille de la coulée. Ces motifs sont revêtus de matériau réfractaire, séchés et enterrés dans du sable. Lorsqu'elle est versée avec du métal liquide, la mousse s'évapore et le métal prend sa place.

Débit de processus: pré-moussage → Formage du motif → Revêtement → Séchage → Moulage → Enlèvement du sable → Nettoyage

Caractéristiques techniques:

Haute précision de coulée sans noyaux, réduisant le temps d'usinage.

Pas de lignes de séparation, offrant une flexibilité de conception élevée.

Production propre sans pollution.

Investissement réduit et coûts de production.

Applications:Convient pour la production de pièces moulées complexes et précises de différentes tailles et alliages, tels que des blocs moteurs en fer gris et des coudes en acier au manganèse.

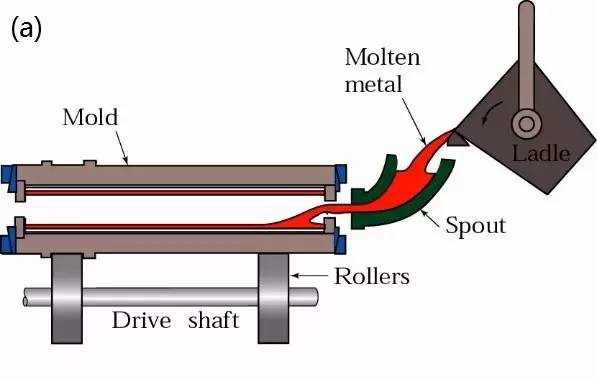

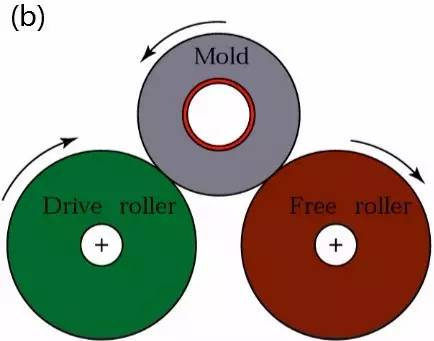

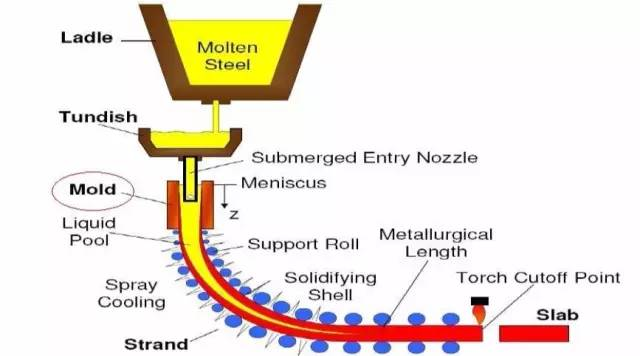

(10) coulée continue

La coulée continue est une méthode avancée où le métal fondu est versé en continu dans un moule spécial appelé cristalliseur, et les pièces moulées solidifiées sont continuellement retirées de l'autre extrémité, produisant des pièces moulées de toute longueur ou longueurs spécifiques.

Processus d'écoulement:

Caractéristiques techniques:

Un refroidissement rapide conduit à des cristaux denses et uniformes, améliorant les propriétés mécaniques.

Économise le métal et augmente le rendement.

Simplifie les processus, éliminant les étapes de moulage et réduisant l'intensité du travail.

Facilite l'automatisation, augmentant l'efficacité de la production.

Applications:Convient pour la coulée d'acier, de fer, de cuivre, d'aluminium, d'alliages de magnésium et d'autres produits longs comme les billettes, les dalles, les barres et les tubes.

2. formage en plastique

Le formage plastique utilise la plasticité des matériaux pour traiter les pièces avec une coupe minimale ou nulle en appliquant des forces externes à l'aide d'outils et de moules. Il comprend diverses méthodes telles que le forgeage, le laminage, l'extrusion, le dessin et l'estampage.

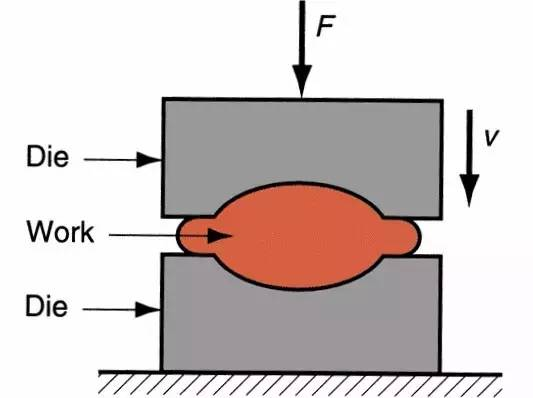

(1) Forgeage

Le forgeage est une méthode où la pression est appliquée aux billettes métalliques à l'aide de machines de forgeage pour induire une déformation plastique et obtenir des pièces forgées avec des propriétés mécaniques, des formes et des tailles spécifiques.

Types de forgeage:

Forgeage gratuit: utilise des outils simples pour marteler des lingots ou des blocs métalliques dans la forme et la taille souhaitées, généralement sur des marteaux ou des presses hydrauliques.

Forgeage sous pression: utilise des moules pour façonner le métal sur des marteaux de forgeage ou des presses à forger à chaud.

Roulement d'anneau: Produit des pièces en forme d'anneau de différents diamètres à l'aide d'équipements spécialisés, également utilisés pour les moyeux de roues automobiles, les roues de train, etc.

Forgeage spécial: comprend des méthodes telles que le forgeage par rouleau, le laminage par coin, le forgeage radial et le forgeage par matrice liquide, adaptées à la production de pièces de forme spéciale.

Processus d'écoulement:Chauffage de la billette → Rouleau de forgeage préforme → Forgeage → Coupe → Poinçonnage → Inspection intermédiaire → Traitement thermique de forgeage → Nettoyage → Redressement → Inspection

Caractéristiques techniques:

Les pièces forgées sont de meilleure qualité que les pièces moulées, capables de résister à des forces d'impact plus importantes, avec une plasticité, une ténacité et des propriétés mécaniques supérieures, encore meilleures que les pièces laminées.

Économise les matières premières et réduit le temps de traitement.

Efficacité élevée de production.

Le forgeage gratuit convient à la production monobloc ou en petits lots, offrant une grande flexibilité.

Applications:Rouleaux de grand laminoir, engrenages hélicoïdaux, rotors de générateur de turbine, roues, bagues de retenue, cylindres et colonnes de presse hydrauliques massives, essieux de locomotive, vilebrequins automobiles et de tracteur, bielles, etc.

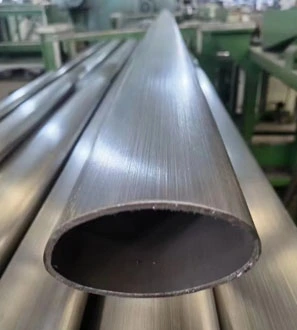

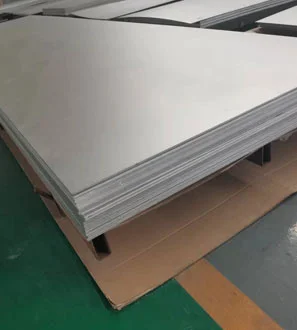

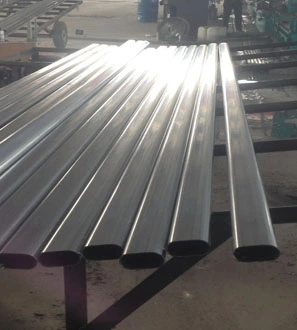

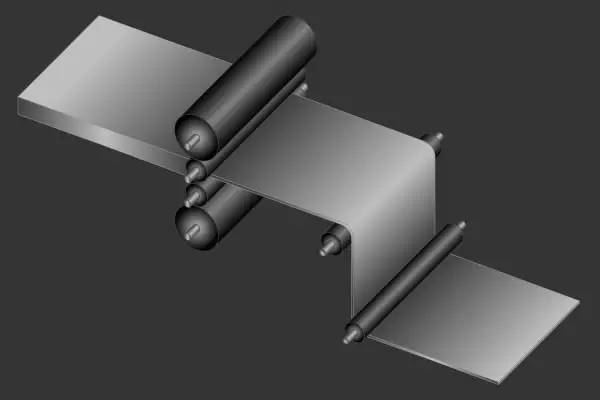

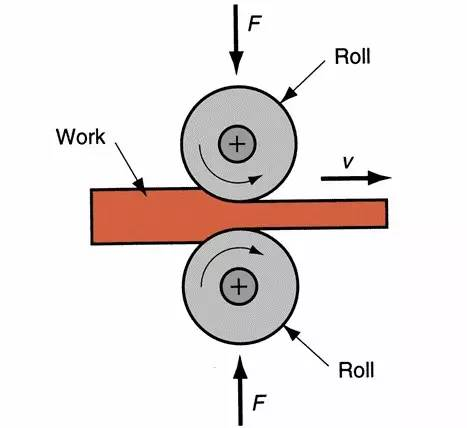

(2) Roulement

Le roulement consiste à faire passer des billettes métalliques à travers une paire de rouleaux rotatifs (différentes formes), à les compresser pour réduire leur section transversale et augmenter leur longueur.

Classification roulante:

Roulement longitudinal: le métal passe entre deux rouleaux tournant dans des directions opposées, subissant une déformation plastique.

Roulement transversal: le matériau déformé se déplace dans la même direction que l'axe de roulis.

Roulement croisé: La billette se déplace selon un motif hélicoïdal, avec la billette et l'axe du rouleau à un angle spécifique.

Applications:Principalement utilisé pour les matériaux métalliques comme les profilés, les plaques et les tubes, ainsi que pour certains matériaux non métalliques comme les produits en plastique et en verre.

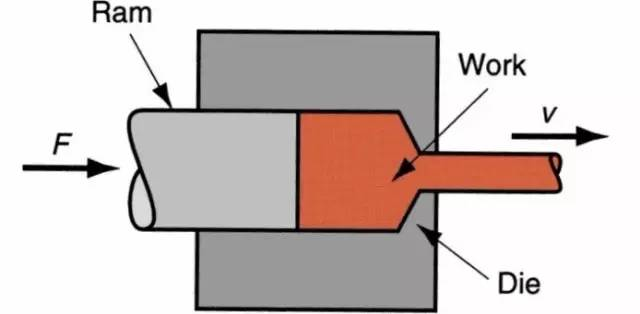

(3)Extrusion

L'extrusion est un processus où les billettes métalliques sont poussées à travers une matrice ou une ouverture sous une contrainte de compression inégale à trois voies, réduisant leur section transversale et augmentant leur longueur pour produire les produits souhaités.

Débit de processus: Préparation de pré-extrusion → Chauffage de la billette → Extrusion → Étirage et lissage → Sciage (coupe à la longueur) → Échantillonnage et inspection → Vieillissement artificiel → Emballage et stockage

Avantages:

Large gamme de production, spécifications diverses et variété de produits.

Flexibilité de production élevée, adaptée à la production en petits lots.

Haute précision dimensionnelle et bonne qualité de surface des produits.

Faible investissement d'équipement, petite zone d'usine et facile à automatiser.

Inconvénients:

Perte de ferraille géométrique importante.

Flux métallique inégal.

Faible vitesse d'extrusion, long temps auxiliaire.

ÉlevéUsure et coût de l'outil.

Gamme de production:Principalement utilisé pour la fabrication de longues tiges, de trous profonds, de parois minces et de pièces spéciales de section transversale.

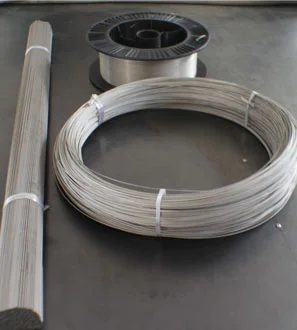

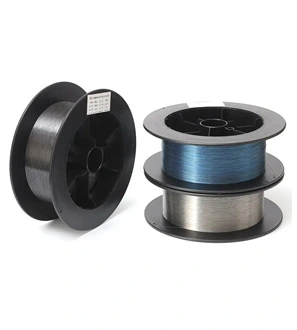

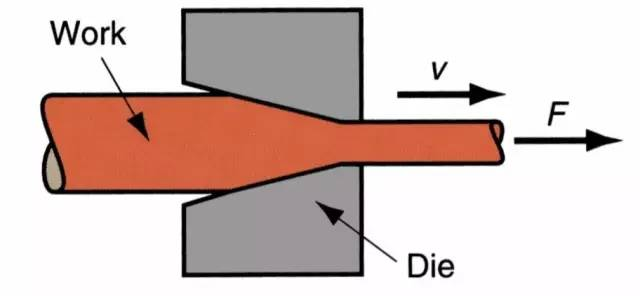

(4) Dessin

Le dessin consiste à appliquer une force externe à l'extrémité avant de la billette métallique, en la tirant à travers une matrice ou une ouverture plus petite que la section transversale de la billette pour obtenir des produits avec la forme et la taille souhaitées.

Avantages:

Dimensions précises et surface lisse.

Outils et équipements simples.

Production continue et à grande vitesse de produits longs de petite section.

Inconvénients:

Déformation limitée par passage et déformation totale entre les recuit.

Limitations de longueur.

Gamme de production:Le dessin est la principale méthode de traitement des tubes métalliques, des barres, des profilés et des fils.

(5) estampage

L'estampage consiste à appliquer une force externe sur la tôle, la bande, le tube et le profilé à l'aide d'une presse et d'un moule, provoquant une déformation ou une séparation plastique pour obtenir des pièces (pièces d'estampage) de la forme et de la taille souhaitées.

Caractéristiques techniques:

1. produit des produits légers et de haute rigidité.

2. bonne productivité, adapté à la production de masse à faible coût.

3. produit des produits uniformément de haute qualité.

4. utilisation élevée des matériaux, bon cisaillement et recyclabilité.

Applications:Environ 60 à 70% de l'acier mondial sont en tôle, la plupart étant finis par estampage. Carrosseries automobiles, châssis, réservoirs de carburant, ailettes de radiateur, coques de chaudière, coques de conteneur, moteurs et tôles électriques en acier au silicium, ainsi que de nombreux produits dans les instruments, appareils électroménagers, vélos, machines de bureau, et les ustensiles quotidiens contiennent des pièces estampées.

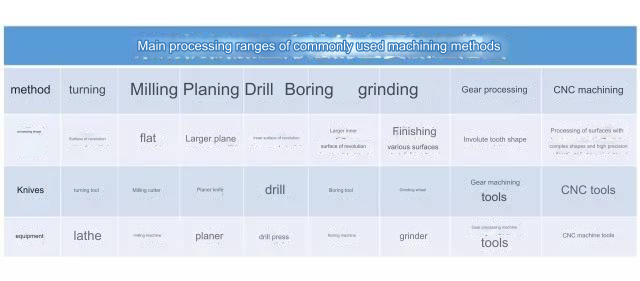

3. Usinage

L'usinage consiste à éliminer les couches métalliques en excès d'une pièce brute à l'aide d'outils de coupe pour atteindre les exigences techniques de précision dimensionnelle, de forme, de précision de position et de qualité de surface telles que spécifiées dans les dessins.

Méthodes communes d'usinage:

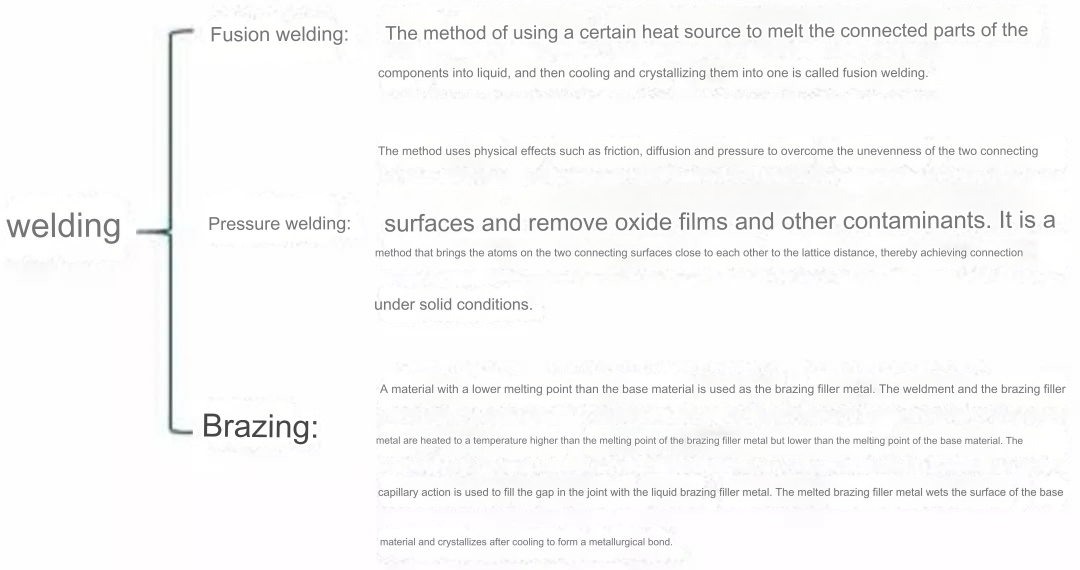

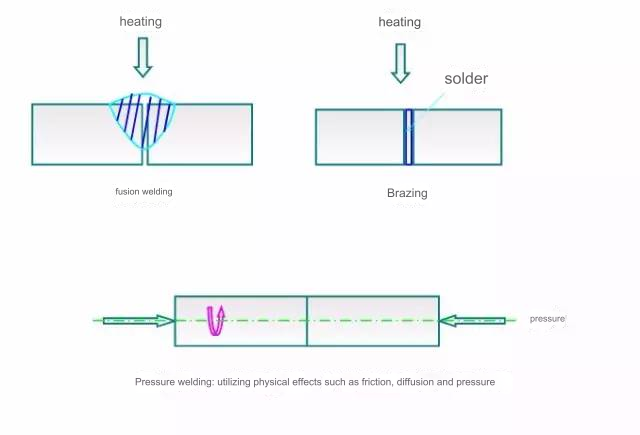

4. Soudage

Le soudage, également connu sous le nom de soudage par fusion, est un processus qui joint les métaux ou autres thermoplastiques à l'aide de chaleur, de haute température ou de haute pression.

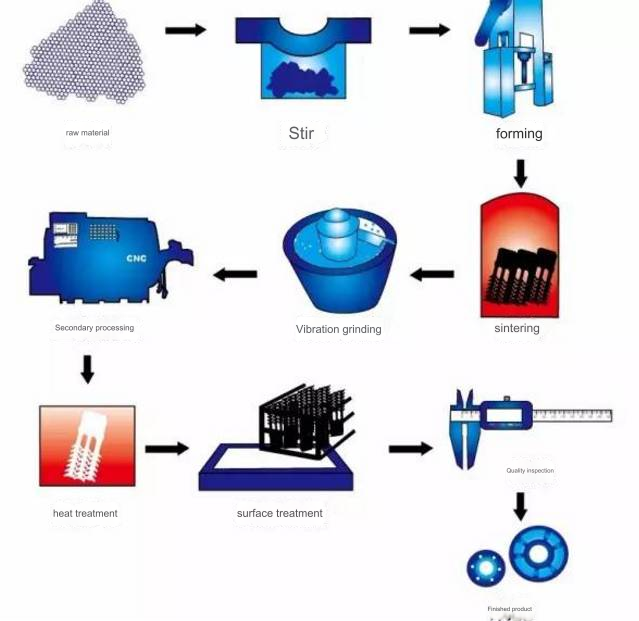

5. Métallurgie des poudres

La métallurgie des poudres est une technologie de procédé qui produit des matériaux métalliques, des composites et divers types de produits en utilisant des poudres métalliques (ou des mélanges de poudres métalliques et non métalliques) comme matières premières, par le formage et le frittage.

Processus de base Flux:

Avantages:

La plupart des métaux réfractaires et leurs composés, pseudo-alliages et matériaux poreux ne peuvent être fabriqués qu'en utilisant des méthodes de métallurgie des poudres.

Économise le métal et réduit le coût du produit.

Aucune contamination matérielle, permettant de produire des matériaux de haute pureté.

Assure l'exactitude et l'uniformité de la composition matérielle.

Convient pour la production de grandes quantités de produits avec la même forme, ce qui réduit considérablement les coûts de production.

Inconvénients:

Considération deTaille de la partie en l'absence de production de masse.

Coûts de moule plus élevés par rapport aux moules de coulée.

Gamme de production:

La technologie de métallurgie des poudres peut produire directement des matériaux et des produits poreux, semi-denses ou entièrement denses, tels que des roulements, des engrenages, des cames, des tiges de guidage et des outils imprégnés d'huile.

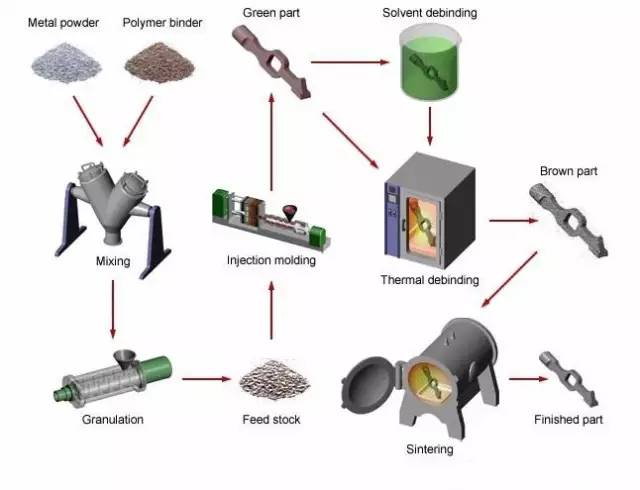

6. Moulage par injection de métal

Le MIM (moulage par injection de métal) est un processus dans lequel la poudre de métal est mélangée avec un liant, puis moulée par injection dans une forme. La poudre sélectionnée est mélangée avec le liant, granulée, puis moulée par injection dans la forme souhaitée.

Débit de processus MIM:

Le processus MIM est divisé en quatre étapes distinctes (mélange, moulage, débosselage et frittage) pour produire des pièces, avec un traitement de surface appliqué au besoin en fonction des caractéristiques du produit.

Caractéristiques techniques:

Pièces complexes formées en une seule étape.

Bonne qualité de surface, faible taux de ferraille, efficacité de production élevée et automatisation facile.

Faibles exigences pour les matériaux de moule.

Noyau technique:

Le liant est le noyau de la technologie MIM. L'ajout de la bonne quantité de liant améliore la fluidité de la poudre, le rendant approprié pour le moulage par injection et le maintien de la forme de base des pièces moulées.

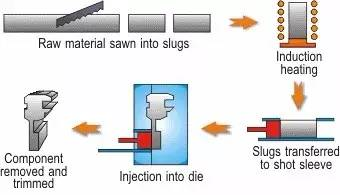

7. formage semi-solide en métal

La formation semi-solide utilise la rhéologie unique et les propriétés de lisier des métaux semi-solides non dendritiques (métaux semi-solides, SSM) pour contrôler la qualité des pièces moulées.

Types de formage semi-solide:

Rhéoformage

Thixoformage

Caractéristiques techniques:

Réduit les défauts de formation de liquide, améliorant considérablement la qualité et la fiabilité.

Température de formage inférieure à celle du liquide complet, réduisant considérablement le choc thermique des moules.

Peut fabriquer des alliages que les méthodes de formage liquides conventionnelles ne peuvent pas.

Applications:

Actuellement utilisé avec succès dans la fabrication de maîtres-cylindres, de pièces de système de direction, de culbuteurs, de pistons de moteur, de moyeux de roue, de pièces de système de transmission, de pièces de système de carburant, de pièces de climatisation, ainsi que dans l'aviation, l'électronique et les produits de consommation.

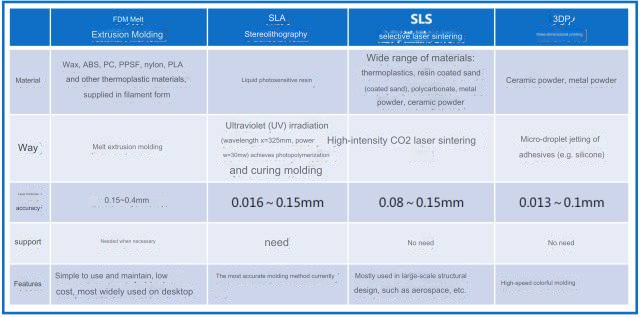

8. Impression 3D

L'impression 3D, un type de technologie de prototypage rapide, est une méthode de construction d'objets par impression couche par couche de matériaux tels que les métaux en poudre ou les plastiques à base de fichiers de modèles numériques.

Comparaison des technologies d'impression 3D:

English

English  日本語

日本語  한국어

한국어  français

français  Deutsch

Deutsch  русский

русский