Merci pour votre

Attention Sur Yesheng !

Étude sur l'évolution de la microstructure et des propriétés dans le traitement à chaud des alliages à haute température

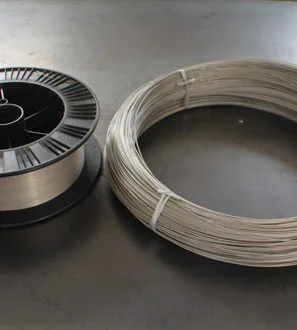

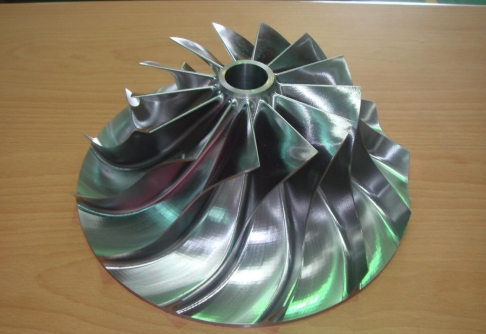

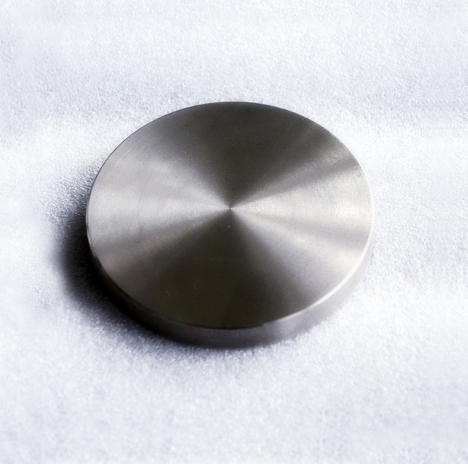

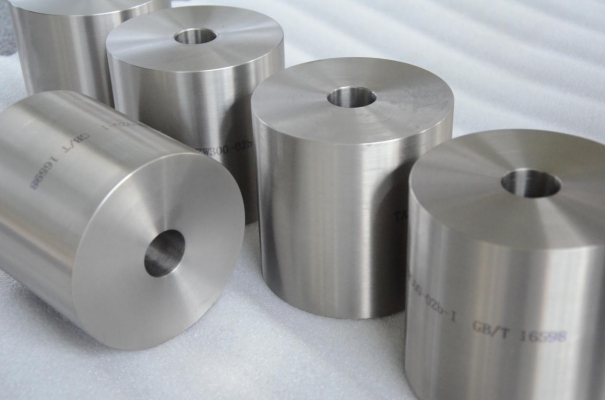

Les alliages à haute température sont une classe d'alliages métalliques spécialisés qui maintiennent des performances stables dans les environnements à haute température. Ils sont conçus pour conserver d'excellentes propriétés mécaniques et résistance à la corrosion dans des conditions difficiles, y compris des températures élevées, des contraintes élevées et des environnements corrosifs. Les alliages à haute température peuvent être classés en alliages à base de nickel, de cobalt et à base de fer, en fonction de leurs principaux éléments d'alliage. Ces alliages sont largement utilisés dans l'aérospatiale, l'énergie et d'autres industries en raison de leur résistance exceptionnelle à haute température, de leur résistance à l'oxydation et de leur résistance au fluage.

1. techniques de traitement à chaud pour les alliages à haute température

Classification 1.1 du traitement à chaud pour les alliages à haute température

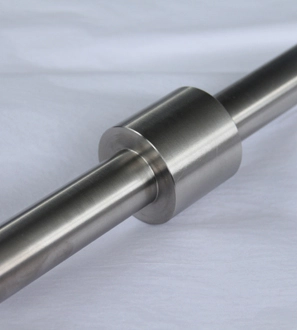

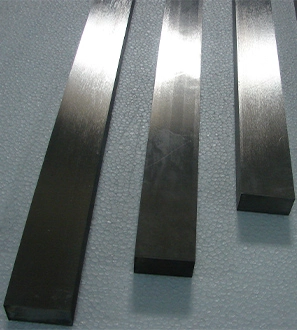

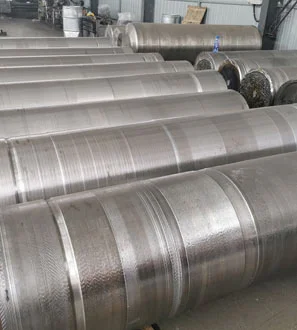

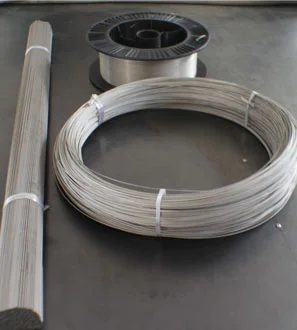

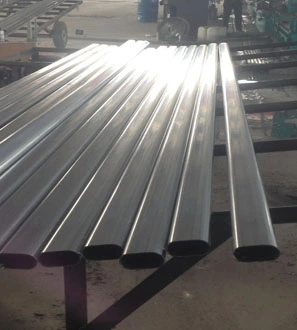

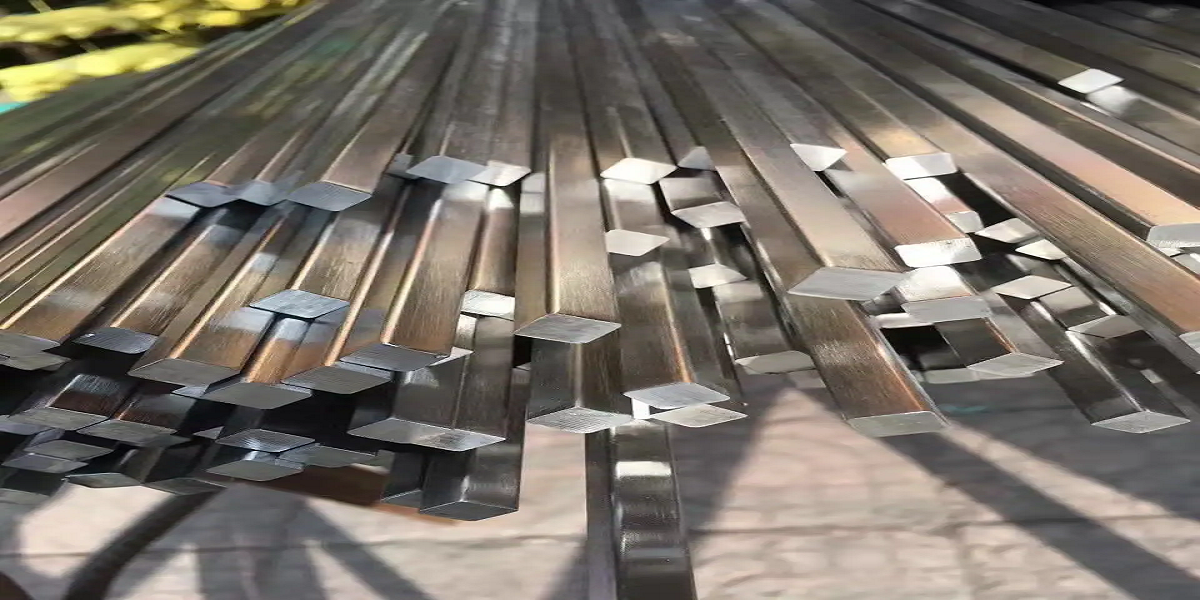

(1) Laminage à chaud: Le laminage à chaud est un processus de déformation plastique courant pour les alliages à haute température. Il s'agit de faire passer les billettes d'alliage dans des laminoirs à haute température pour changer leur forme et affiner leur structure de grain. Le laminage à chaud améliore la plasticité du matériau, réduit la résistance à la déformation et élimine efficacement les défauts internes. En contrôlant la température et la vitesse de roulement, les propriétés du matériau peuvent être adaptées, garantissant des performances mécaniques et une microstructure supérieures dans le produit final.

(2) Extrusion à chaud: L'extrusion à chaud consiste à placer des billettes d'alliage à haute température dans une machine d'extrusion, en appliquant une pression d'extrusion à des températures élevées pour obtenir la forme souhaitée. L'extrusion à chaud augmente la densité et l'uniformité des matériaux, réduit la taille des grains et améliore ainsi la résistance à la traction et la résistance à la corrosion thermique. De plus, il peut éliminer les vides et les défauts internes, améliorant ainsi les performances globales du matériau.

(3) Formage à chaud: Le formage à chaud est un processus où des billettes d'alliage à haute température sont placées dans des moules à haute température, et grâce à l'action de déformation du moule, elles atteignent la forme souhaitée. Le formage à chaud convient à la production de composants complexes. En contrôlant la température et la vitesse de formage, la structure du grain et les propriétés mécaniques du matériau peuvent être optimisées. Ce processus offre des avantages uniques pour améliorer la précision de formage et la qualité de surface des composants en alliage à haute température.

La sélection des techniques de traitement à chaud a un impact direct sur la microstructure et les propriétés finales des alliages à haute température. Par conséquent, une recherche approfondie sur l'évolution des matériaux dans différentes conditions de traitement revêt une importance théorique et pratique significative.

1.2 l'impact des paramètres de traitement à chaud

(1) Température: La température dans le traitement à chaud est un facteur crucial influençant la microstructure et les propriétés des alliages à haute température. Des températures de traitement appropriées favorisent la recristallisation, optimisent la structure du grain et améliorent la plasticité et la ténacité des matériaux. À des températures élevées, l'écoulement des matériaux s'améliore, réduisant la concentration de contraintes lors de la déformation et empêchant la fracture des grains. Cependant, des températures excessivement élevées peuvent provoquer une croissance rapide des grains, affectant négativement la résistance des matériaux et la résistance à la chaleur. Par conséquent, un contrôle précis de la température est une étape critique pour assurer la performance des alliages à haute température.

(2) Taux de déformation: Le taux de déformation fait référence à la quantité de déformation plastique qu'un matériau subit par unité de temps pendant le traitement à chaud. Choisir le bon taux de déformation permet de contrôler la déformation du grain et le comportement de recristallisation. Des taux de déformation plus faibles favorisent une structure de grain plus uniforme et augmentent la probabilité de recristallisation, améliorant la plasticité du matériau. Cependant, des taux de déformation très faibles peuvent conduire à une faible efficacité de production. Des taux de déformation plus élevés améliorent la productivité, mais peuvent provoquer une fracture du grain et un glissement inégal des limites du grain, affectant les propriétés du matériau.

(3) Quantité de déformation: La quantité de déformation fait référence à l'étendue de la déformation plastique d'un matériauDergo pendant le traitement à chaud, généralement exprimé par des paramètres tels que le taux de déformation ou le taux de compression. Une quantité de déformation appropriée peut améliorer efficacement la résistance et la dureté des alliages à haute température, améliorant ainsi leur résistance au fluage. Cependant, une déformation excessive peut entraîner une fracture du grain et un glissement inégal des limites de grain, réduisant la ténacité du matériau.

2. évolution de la microstructure pendant le traitement à chaud des alliages à haute température

Recristallisation 2.1 et croissance des grains

(1) Mécanisme de recristallisation: La recristallisation est un phénomène d'évolution microstructurale important dans le traitement à chaud des alliages à haute température. Il s'agit de remplacer les grains d'origine par de nouveaux grains plus fins dans des conditions de température élevée. Le mécanisme implique principalement la libération de contraintes internes et le réarrangement des défauts de réseau. À des températures élevées, l'énergie des défauts du réseau est plus faible, conduisant au réarrangement des dislocations et des défauts dans le cristal sous contrainte, formant de nouveaux grains.

(2) Facteurs influençant la croissance des grains: La croissance des grains est influencée par plusieurs facteurs, notamment la température, le taux de déformation et la composition de l'alliage. Des températures plus élevées favorisent la migration et l'agrégation des défauts du réseau, entraînant la croissance du grain. L'augmentation des taux de déformation peut inhiber la croissance des grains, car des taux plus élevés conduisent à davantage de dislocations dans le cristal, ce qui entrave la croissance des grains. Les variations dans la composition de l'alliage affectent également le comportement de croissance des grains; par exemple, l'ajout d'oligo-éléments peut entraver la migration limite des grains, influençant la taille et la distribution des grains.

2.2 précipitations et dissolution des phases

(1)Types de précipitations de phase secondaire: La précipitation de phase secondaire est un phénomène d'évolution microstructurale important dans le traitement à chaud des alliages à haute température. Les phases secondaires se réfèrent à des phases qui se forment dans les grains ou près des joints de grains, qui ne font pas partie de la matrice primaire. Les types de précipitation en phase secondaire comprennent principalement la précipitation au soluté, la sous-structure de dislocation et la transformation des limites du grain. La précipitation au soluté est courante dans les alliages à haute température, causée par la sursaturation des atomes de soluté dans l'alliage. À des températures élevées, les atomes de soluté dans l'alliage forment des phases secondaires stables dans les grains ou près des joints de grain, affectant la résistance du matériau, la dureté et la résistance au fluage.

(2)Conditions de dissolution de phase dans les alliages à haute température: La dissolution de phase dans les alliages à haute température fait référence au processus où certaines phases se dissolvent dans des conditions à l'état solide à des températures élevées. Ce phénomène se produit généralement lors du traitement à chaud ou du traitement thermique des alliages à haute température. Les conditions de dissolution de phase comprennent la composition de l'alliage, la température et le temps. Différentes compositions d'alliages à haute température ont des plages de température et des taux de dissolution de phase variables. Le contrôle des conditions de dissolution de phase peut réguler la résistance, la plasticité et la stabilité thermique du matériau, ce qui est crucial pour la fabrication d'alliages haute performance à haute température.

Changements 2.3 dans les défauts de réseau

(1) Densité de dislocation: La densité de dislocation est un paramètre critique des défauts de réseau lors du traitement à chaud des alliages à haute température, influençant directement la plasticité et la résistance du matériau. Les dislocations sont des défauts de ligne dans le cristal, et leur densité fait référence au nombre de dislocations par unité de volume. À des températures élevées, le mouvement aLa génération de dislocations augmente considérablement, entraînant des changements dans la densité de dislocation. Une densité de dislocation appropriée améliore la plasticité cristalline, mais une densité de dislocation excessivement élevée peut provoquer un glissement irrégulier et une fracture cristalline, réduisant la ténacité du matériau.

(2) Ingénierie et ségrégation des frontières des grains: Les limites des grains sont des interfaces entre les cristaux qui ont un impact significatif sur les propriétés des alliages à haute température. L'ingénierie des limites des grains consiste à contrôler la distribution et les propriétés des joints de grains pour améliorer les performances des matériaux. Pendant le traitement à chaud, la migration des limites du grain et la ségrégation se produisent souvent. La migration des limites des grains peut entraîner la croissance des grains et la recristallisation, tandis que la ségrégation des limites des grains peut entraîner une répartition inégale des éléments dans l'alliage. Un contrôle approprié de l'ingénierie des limites des grains est essentiel pour répondre aux exigences techniques des matériaux en alliage à haute température pendant le traitement à chaud.

3. évolution des propriétés lors du traitement à chaud des alliages à haute température

Changements 3.1 dans les propriétés mécaniques

(1) Résistance à la traction: La résistance à la traction est un indicateur de performance clé de la résistance d'un matériau aux forces de traction lors du traitement à chaud des alliages à haute température. Au fur et à mesure que le traitement à chaud progresse, les changements dans la structure du grain et les défauts du réseau ont un impact direct sur la résistance à la traction. Des techniques de traitement à chaud appropriées peuvent optimiser la structure cristalline et augmenter la densité de dislocation, améliorant la résistance à la traction. Cependant, un traitement excessif peut provoquer une croissance du grain et une accumulation de défauts de réseau, réduisant la résistance à la traction.

(2) Rendement: la résistance au rendement est le niveau de contrainte auquel un matériau commence à subir une déformation plastique pendant les essais de traction et est un autre paramètre de propriété mécanique critique. Pendant le traitement à chaud des alliages à haute température, la limite d'élasticité évolue généralement avec les changements de structure en treillis. Des conditions de traitement à chaud appropriées aident à augmenter la limite de rendement en contrôlant des facteurs tels que la densité de dislocation et l'ingénierie des limites du grain. Cependant, des températures ou des taux de traitement excessivement élevés peuvent entraîner une ségrégation des limites des grains et une croissance des céréales, réduisant ainsi la limite de rendement.

(3) Élongation: L'élongation fait référence au pourcentage par lequel un matériau peut s'étendre avant de se casser pendant les essais de traction, indiquant sa capacité de déformation plastique. Lors du traitement à chaud des alliages à haute température, l'allongement est étroitement lié aux changements des défauts du réseau et de la structure des grains. Un traitement à chaud approprié favorise la formation uniforme de la structure cristalline, augmentant l'allongement du matériau. Cependant, un traitement excessif peut provoquer un glissement et une fracture inégaux des limites des grains, réduisant l'allongement.

3.2 évolution de la stabilité thermique

(1) Vie de fatigue thermique: La durée de vie de la fatigue thermique est un indicateur crucial des performances d'alliage à haute température sous charge thermique cyclique. Pendant le traitement à chaud, la recristallisation des grains, la formation et la dissolution de phase et les changements de défauts de réseau peuvent tous affecter la durée de vie de la fatigue thermique. Une recristallisation et un contrôle des grains appropriés améliorent la ténacité des matériaux, prolongeant la durée de vie de la fatigue thermique. La formation et la dissolution de phase peuvent également influencer la durée de vie de la fatigue thermique en modifiant la distribution des contraintes et la conductivité thermique. Compte tenu de l'impact du traitement à chaud sur le matériau, des stratégies de traitement thermique appropriées peuvent être développées pour améliorer la durée de vie en fatigue thermique des alliages à haute température.

(2) Comportement d'oxydation: les matériaux d'alliage à haute température sont sujets à l'oxydation dans les environnements à haute température, faisant du comportement d'oxydation un indicateur de performance critique. Pendant le traitement à chaud, la recristallisation des grains, la formation et la dissolution de phase et les changements de défauts de réseau peuvent tous avoir un impact sur le comportement d'oxydation. Une recristallisation et un contrôle appropriés des défauts du réseau aident à former une couche protectrice d'oxyde dense, améliorant la résistance à l'oxydation. La formation de phase et la dissolution peuvent provoquer une str localeNon-uniformité ucturale, affectant le comportement d'oxydation. En mettant en œuvre des mesures appropriées de contrôle de l'atmosphère et de traitement de surface pendant le traitement à chaud, le taux d'oxydation des matériaux en alliage à haute température peut être efficacement réduit, prolongeant leur durée de vie.

3.3 changements dans la résistance au fluage

(1) Mécanisme de fluage: Le fluage est le phénomène de déformation plastique des matériaux d'alliage à haute température sous certaines contraintes à des températures élevées. Pendant le traitement à chaud, la recristallisation des grains, la formation et la dissolution de phase et les changements de défauts de réseau peuvent tous avoir un impact sur le mécanisme de fluage. La recristallisation aide à augmenter la plasticité du matériau, mais une recristallisation excessive peut entraîner la croissance des grains, affaiblissant la résistance au fluage. La formation et la dissolution des phases secondaires peuvent affecter la stabilité à haute température et les performances de fluage du matériau. Des techniques de traitement à chaud appropriées peuvent améliorer la résistance des matériaux et la résistance au fluage en contrôlant les joints de grains et en optimisant la structure de phase.

(2)Conditions de fluage: Les conditions de fluage se réfèrent aux niveaux de contrainte et de température auxquels un matériau subit une déformation au fluage. Pendant le traitement à chaud, la recristallisation des grains, la formation et la dissolution de la phase et les changements de défauts de réseau ont tous un impact sur les conditions de fluage du matériau. Une bonne recristallisation aide à augmenter la plasticité matérielle, réduisant la susceptibilité au fluage. La formation et la dissolution de phase peuvent également affecter les conditions de fluage du matériau en modifiant la distribution des contraintes et la stabilité thermique. Compte tenu de l'impact du traitement à chaud sur le matériau, des stratégies de traitement et de traitement thermique appropriées peuvent être développées pour optimiser la résistance au fluage des alliages à haute température.

4. Conclusions et perspectives

Le traitement à chaud est une étape critique dans la fabrication de matériaux d'alliage à haute température, ayant un impact significatif sur l'évolution de leur microstructure et de leurs propriétés. En comprenant profondément les effets des techniques de traitement à chaud et les conditions sur les performances des matériaux, les fabricants peuvent optimiser les paramètres de traitement à chaud, améliorer la qualité des produits et développer des techniques de fabrication plus efficaces pour les alliages à haute température.

Les orientations de recherche futures comprennent d'autres études approfondies sur la relation entre les paramètres de traitement à chaud et l'évolution de la microstructure, en mettant l'accent sur la transformation de phase et le contrôle des défauts du réseau. En outre, l'exploration de l'application de techniques avancées de traitement à chaud, telles que le pressage isostatique à chaud et le chauffage au laser, peut améliorer encore les performances et la qualité des matériaux en alliage à haute température, répondre aux demandes croissantes de l'aérospatiale, de l'énergie et d'autres industries.

English

English  日本語

日本語  한국어

한국어  français

français  Deutsch

Deutsch  русский

русский