Merci pour votre

Attention Sur Yesheng !

Comportement de déformation thermique de l'alliage de titane SP700

Alliages de titaneSont connus pour leur faible densité, leur résistance spécifique élevée et leurs excellentes propriétés complètes, ce qui les rend idéales pour réduire le poids des composants structurels dans les domaines aérospatial, marin et autres. Cependant, pendant le traitement, les alliages de titane sont souvent confrontés à des défis tels qu'une résistance élevée à la déformation et un retour important après la formation. Le formage superplastique (SPF) apparaît comme une technologie de traitement à chaud prometteuse qui peut former des pièces de forme complexe en une seule étape, améliorant l'utilisation des matériaux et réduisant les coûts de production.

L'alliage de titane SP700 est privilégié pour son excellente superplasticité et ses propriétés mécaniques et a été inclus dans les spécifications des matériaux aérospatiaux américains, avec des applications réussies dans les matériaux de carrosserie aérospatiale. L'alliage est principalement utilisé sous forme de feuille pour le formage de superplastiques, généralement produit par laminage à chaud de régions biphasées à plusieurs passages pour obtenir des feuilles de titane SP700 minces.

Dans cette étude, des expériences de déformation par compression à chaud ont été menées pour étudier le comportement d'écoulement de l'alliage de titane SP700, explorer les effets des paramètres du processus de déformation sur la microstructure de l'alliage et le comportement de sphéroïdisation des structures lamellaires lors de la déformation thermique. Cela fournit une base théorique pour formuler le processus de déformation à chaud pour l'alliage de titane SP700.

1. Matériaux expérimentaux et méthodes

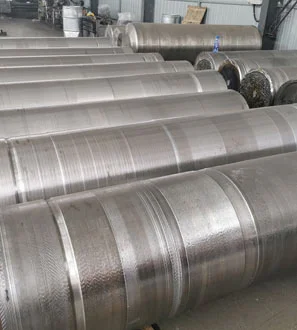

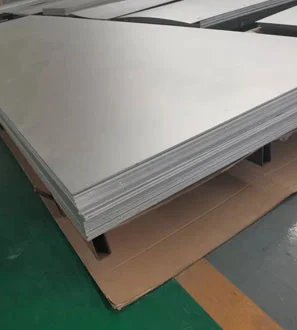

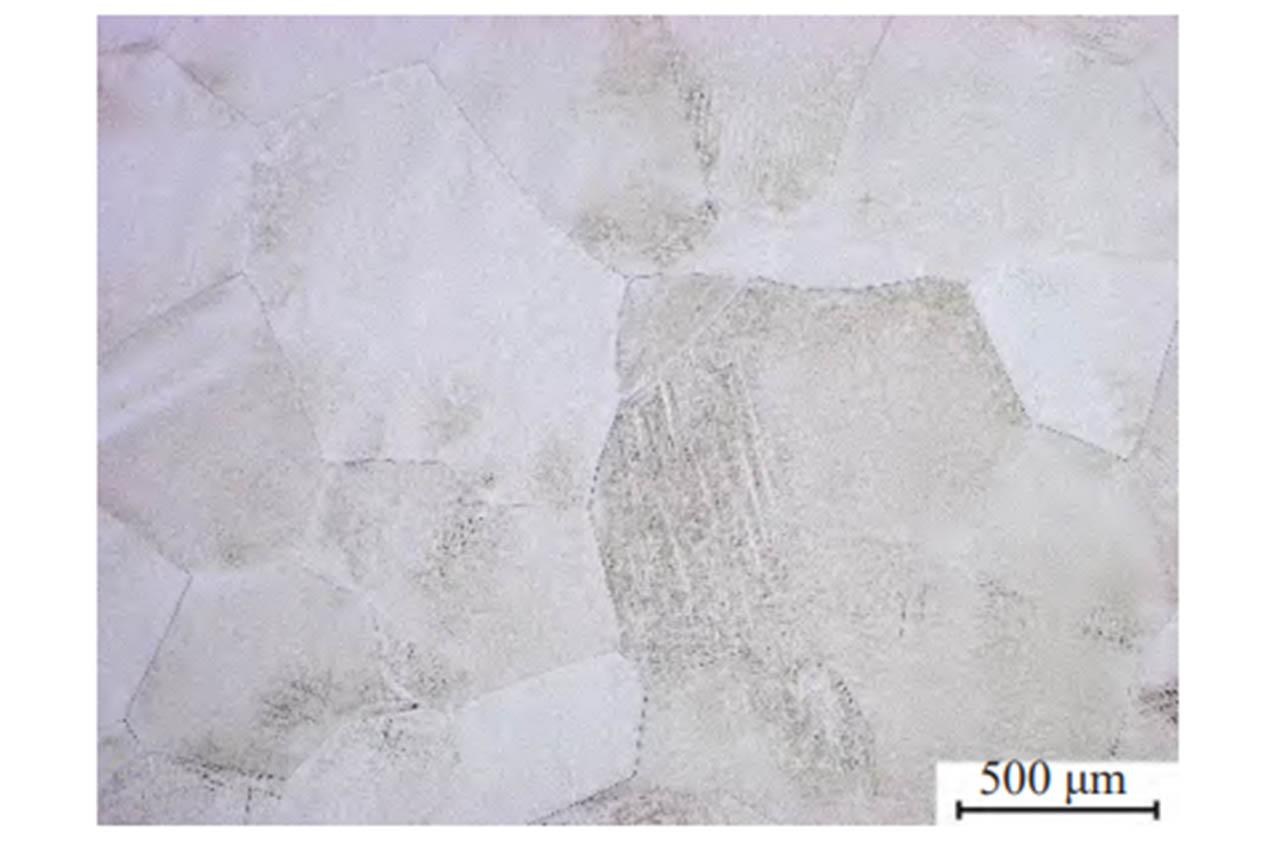

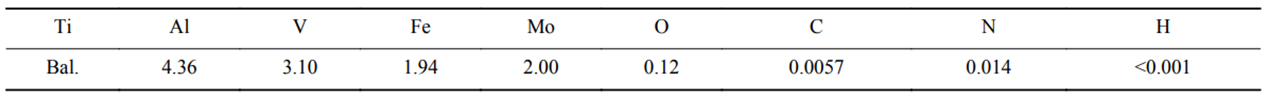

Le matériau expérimental utilisé était une plaque en alliage de titane SP700 laminée d'une épaisseur de 22mm, et sa composition chimique est répertoriée dans le tableau 1. Le point de transition de phase de l'alliage a été déterminé à 910 ° C en utilisant des méthodes métallographiques. La plaque d'origine a été soumise à une trempe à l'eau après avoir été maintenue à 940 ° C pendant 30 minutes, ce qui a donné une structure trempée principalement composée de martensite aciculaire fine avec une granulométrie β antérieure moyenne d'environ 615 μm, comme le montre la figure 1

Fig.1 Microstructure trempée dans l'eau de l'alliage de titane SP700

Tableau 1 Composition chimique de l'alliage de titane SP700 %

L'alliage trempé a ensuite été soumis à des tests de simulation de compression à chaud. La taille de l'échantillon était de 8mm × 12mm, la direction de la hauteur étant parallèle à la direction normale de la plaque. Les tests ont été menés sur une machine de simulation thermique Gleeble3800. Avant la déformation par compression, des feuilles de graphite ont été utilisées pour lubrifier les deux extrémités de l'échantillon afin de réduire la déformation inégale causée par le frottement. Les températures d'essai étaient de 800, 840 et 880 ° C, avec des taux de déformation de 1, 5 et 10 s, et des quantités de déformation par compression de 30% et de 50%. Les échantillons ont été chauffés à la température de déformation à une vitesse de 10 °C/s, maintenus pendant 5 minutes, puis soumis à une déformation par compression. Après déformation, les échantillons ont été trempés dans de l'eau pour préserver la microstructure de déformation à haute température.

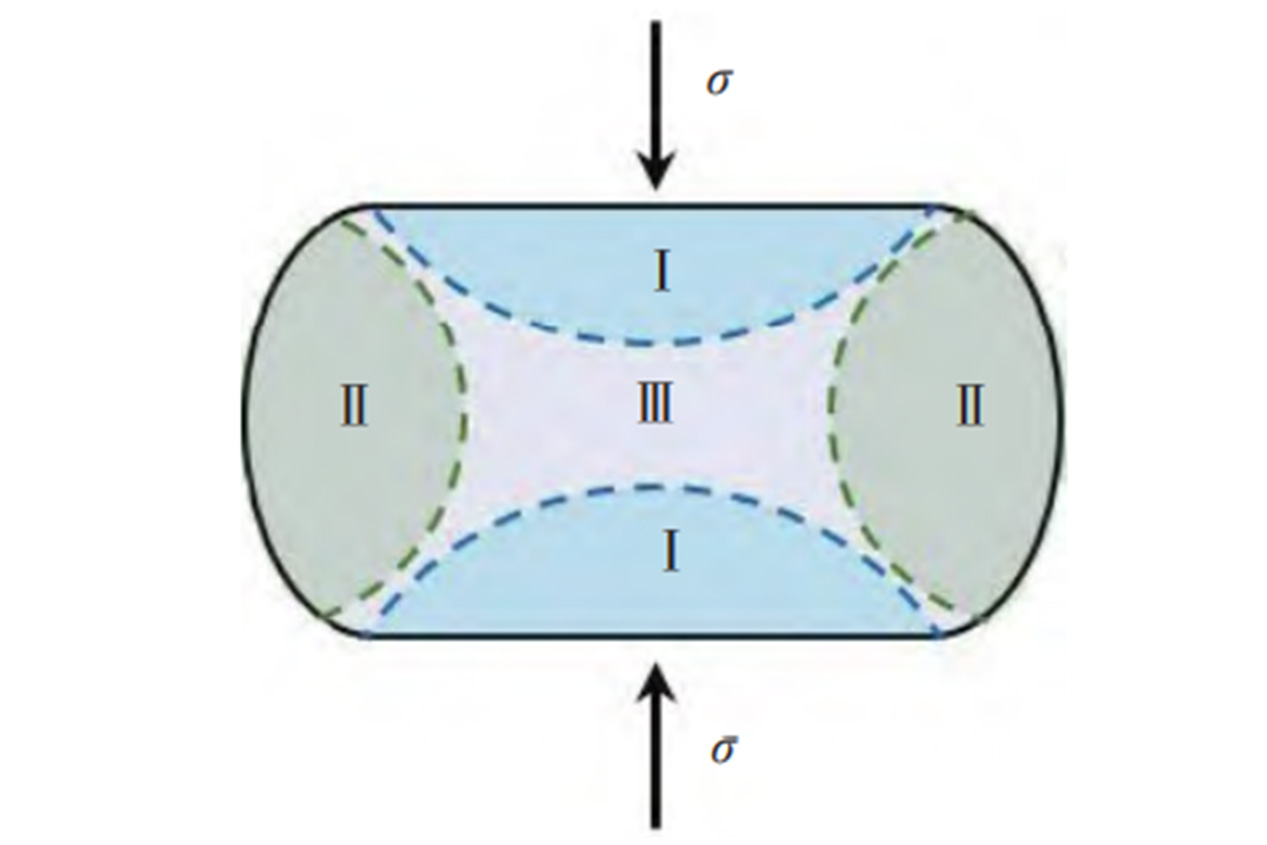

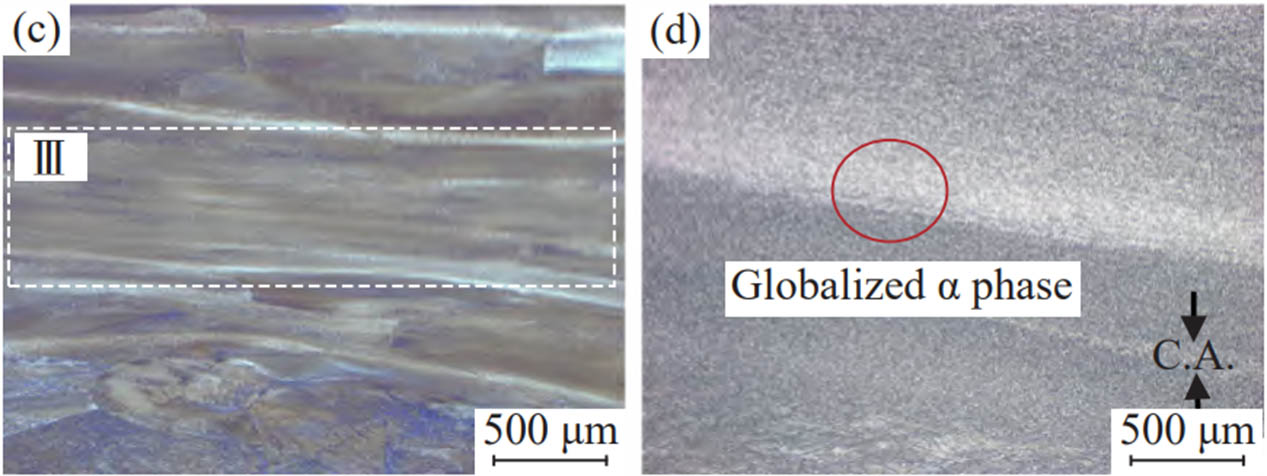

Les échantillons comprimés ont été sectionnés parallèlement à l'axe de compression pour l'observation et l'analyse microstructurales, comme le montre la figure 2. La figure étiquette σ comme contrainte, indiquant le sens de la charge de contrainte. L'échantillon de déformation par compression comprenait principalement trois régions: la région I difficile à déformer, la région II de déformation libre et la grande région de déformation III. Cette étude se concentre sur l'impact des conditions de déformation sur la microstructure, en examinant principalement la grande région de déformation III. Les surfaces d'observation des échantillons ont été broyées avec du papier abrasif à l'eau # SiC à 240 5000, électropoli à température ambiante et 65V dans une solution de 5% HClO4 95% CH3COOH en volume, puis gravé à l'aide du réactif de Kroll (2 mL HF, 8 mL HNO3 et 82 mL H2O). L'analyse par microstructure a été menée à l'aide d'un microscope optique Axiovert 200 MAT (OM), d'un microscope électronique à balayage JEM-7900F JEOL (SEM) et de la diffraction par rétrodiffusion d'électrons (EBSD) à une tension d'accélération de 20 kV.

Fig.2 Schéma des positions d'observation après compression

2. Résultats et discussion

2.1 comportement de déformation thermique

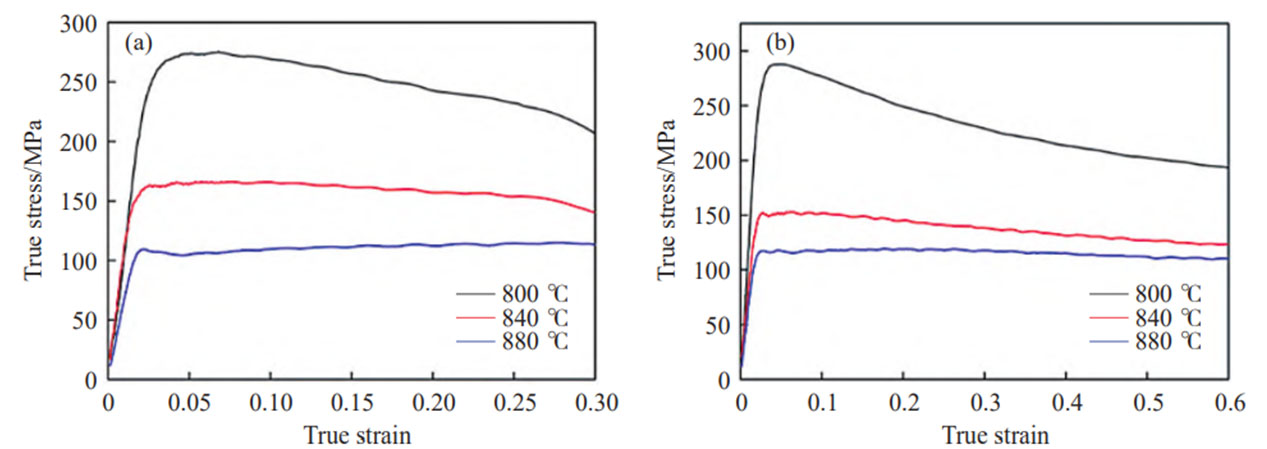

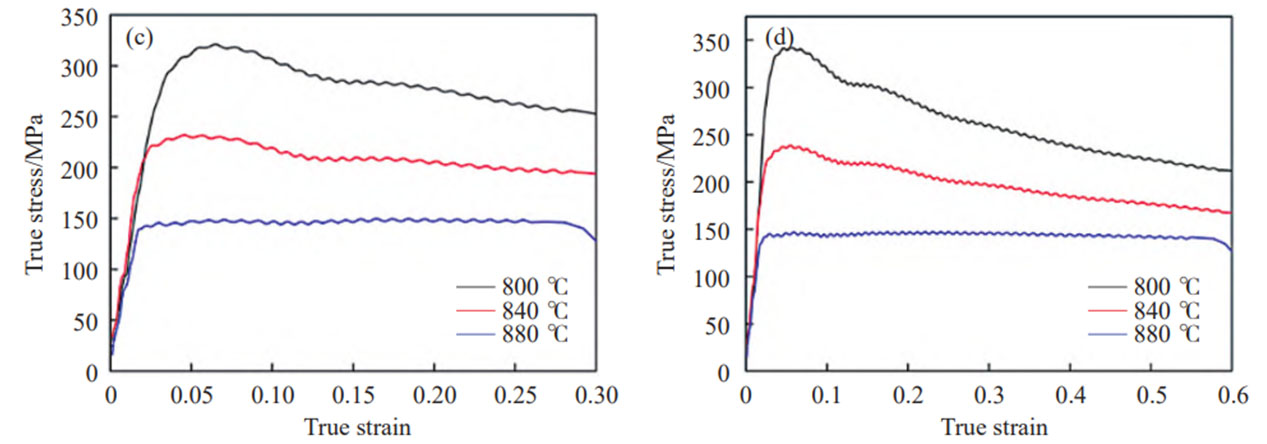

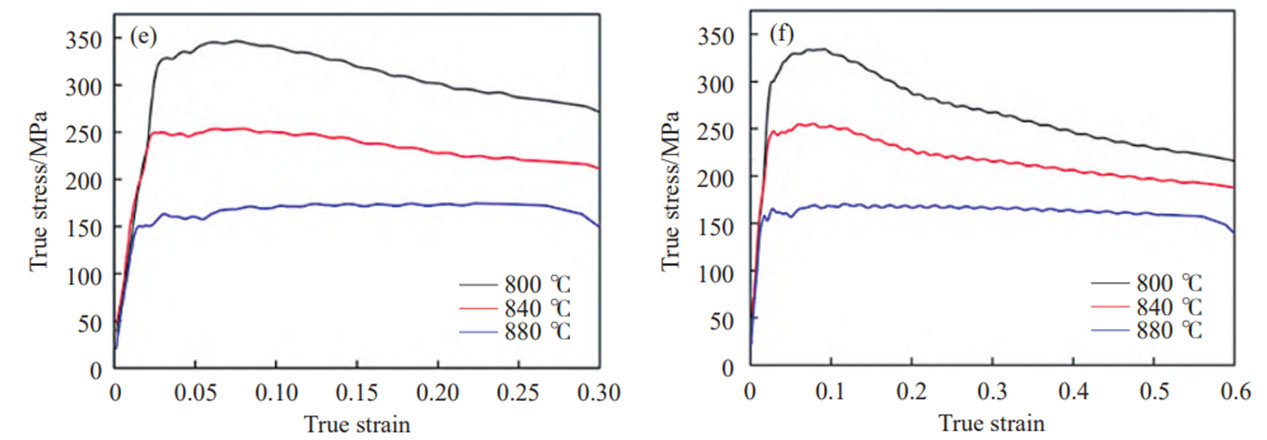

La figure 3 montre les vraies courbes de déformation réelle de l'alliage de titane SP700 sous différents paramètres de déformation pendant la compression à chaud. On peut voir que dans la phase initiale de la déformation par compression, à mesure que la déformation augmente, la contrainte d'écoulement de l'alliage augmente rapidement. Ceci est principalement dû à la multiplication rapide des dislocations dans l'alliage pendant la phase initiale de déformation, le taux de multiplication de dislocation dépassant le taux d'annihilation de dislocation causé par le mouvement, conduisant au durcissement du travail de l'alliage. Une fois que la contrainte d'écoulement atteint une valeur de crête, avec une augmentation supplémentaire de la déformation par compression, les courbes de déformation réelle contrainte présentent des motifs différents. À 800 ° C, la contrainte diminue et se stabilise progressivement après avoir atteint le pic, indiquant un ramollissement du débit. À des températures plus élevées (840-880 ° C), la contrainte reste presque constante après avoir atteint la valeur de pointe, affichant un comportement d'écoulement à l'état d'équilibre.

Figure 3 (a) 1 s-1/30%; (b) 1 s-1/50%; (c) 5 s-1/30%; (d) 5 s-1/50%; e) 10 s-1/30%; f) 10 s-1/50%

Lors de la déformation à chaud des alliages de titane, le durcissement au travail dû à la déformation plastique est en concurrence avec le ramollissement causé par la récupération dynamique ou la recristallisation dynamique, conduisant à des caractéristiques différentes dans les courbes de contrainte réelle. Au stade initial de la déformation plastique, à mesure que la déformation augmente, la densité de dislocation augmente et s'emmêle rapidement, obstruant le mouvement de dislocation et provoquant une augmentation de la contrainte d'écoulement. Avec une déformation supplémentaire, la densité de dislocation accrue augmente l'énergie de déformation stockée dans l'alliage. Lorsque l'énergie stockée atteint l'énergie d'activation pour une recristallisation dynamique, une recristallisation dynamique se produit, réduisant la densité de dislocation et provoquant un ramollissement de l'écoulement. Lors du durcissement dû à la multiplication et au ramollissement de la dislocation dus à l'équilibre de recristallisation dynamique, la courbe contrainte-déformation présente un écoulement en régime permanent. Si le ramollissement dépasse considérablement le durcissement, la contrainte d'écoulement diminue fortement, montrant une courbe de type recristallisation dynamique prononcée. De plus, de nombreuses études ont montré que la sphéroïdisation des structures lamellaires ou en lattes dans les alliages de titane peut également conduire à un ramollissement de l'écoulement. D'après la figure 3, il est évident qu'à 800 ° C, avec une déformation par compression supérieure à 50%, l'alliage subit une recristallisation dynamique significative. Sous le même taux de déformation et la même quantité de déformation par compression, la contrainte maximale de l'alliage de titane SP700 diminue avec l'augmentation de la température de déformation. Pour une température et une quantité de déformation constantes, la contrainte de pointe de l'alliage augmente avec l'augmentation de la vitesse de déformation, en raison de la multiplication rapide de la dislocation et de l'augmentation de la densité de dislocation.

2.2 influence des paramètres de déformation sur la microstructure d'alliage

2.2.1 Température de déformation

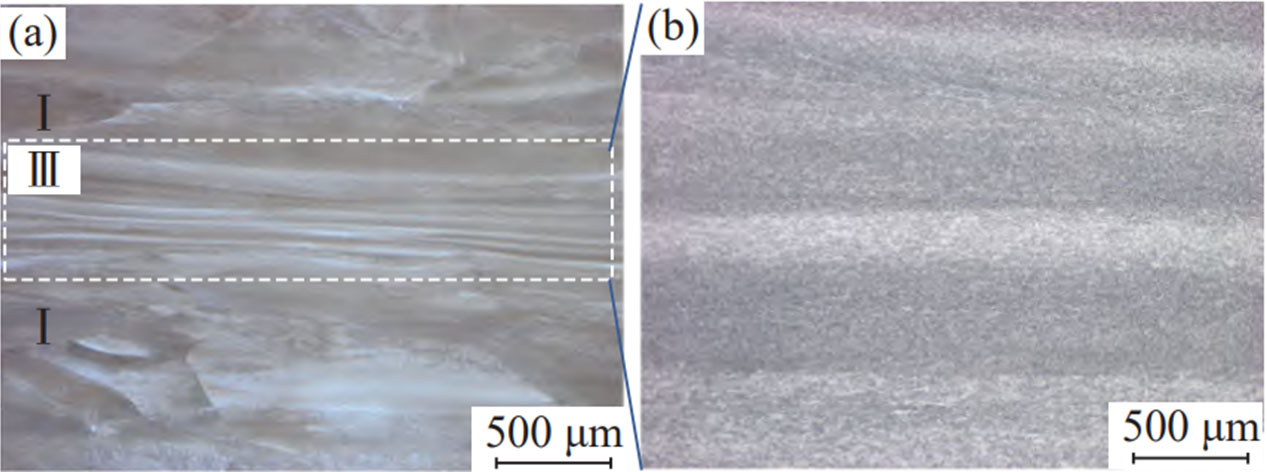

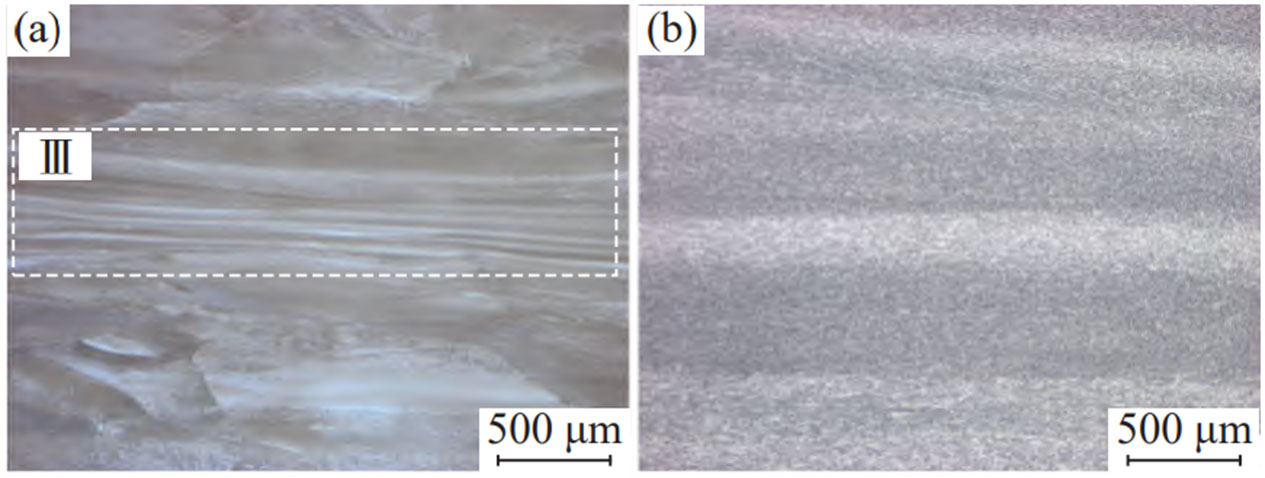

La figure 4 montre la microstructure de l'alliage de titane SP700 comprimé à différentes températures (800-880 ° C) sous une vitesse de déformation de 1 s ⁻et une quantité de déformation par compression de 50%. Dans la région biphasée après déformation par compression, la microstructure de l'alliage de titane SP700 se compose principalement de lamelles α et d'une petite quantité de phase β résiduelle. Comme le montrent les figures 4(a), (c) et (e), la température de déformation affecte de manière significative la microstructure de l'alliage de titane SP700. Par rapport à la structure d'origine (figure 1), les grains β d'origine s'allongent perpendiculairement à la direction de compression après déformation par compression. À 800 ° C et 840 ° C, les joints de grains β d'origine disparaissent et les lamelles α subissent une sphéroïdisation. Avec l'augmentation de la température de déformation, le degré de sphéroïdisation des lamelles α diminue. Lorsque la température monte à 880 ° C, les grains β d'origine sont conservés avec des joints de grains clairs, et de nombreux grains recristallisés β sont observés aux joints de grains. En effet, après déformation thermique, un refroidissement rapide entraîne un grand degré de surfusion, entravant la diffusion des éléments et provoquant la transformation de la phase β originale partielle en une solution solide sursaturée avec la même structure cristalline. Comme la déformation temperatuRe augmente, le degré de sphéroïdisation des lamelles α intragranulaires diminue, avec seulement quelques grains α équiaxés recristallisés observés après déformation par compression à 880 ° C. Cela pourrait être dû au fait que la phase β a une structure cubique centrée sur le corps avec plus de systèmes de glissement, conduisant d'abord à une récupération dynamique et une recristallisation lors de la déformation, réduisant ainsi l'énergie stockée par déformation et diminuant la tendance à la sphéroïdisation des lamelles α.

Figure 4 (a, b) 800 ℃; (c, d) 840 ℃; (e, f) 880 ℃

2.2.2 Taux de contrainte

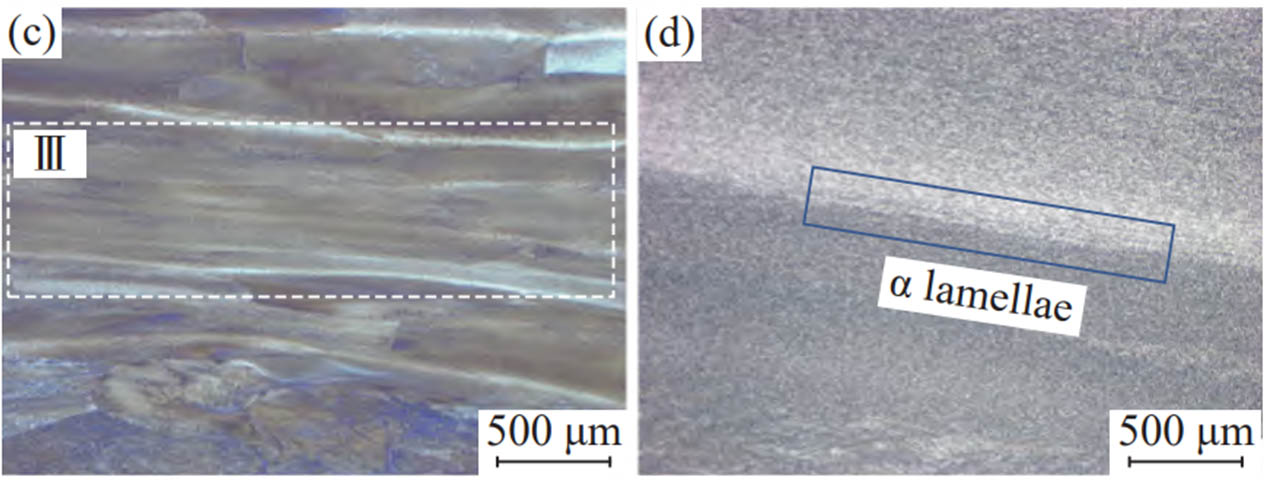

La figure 5 montre la microstructure de l'alliage de titane SP700 comprimé à différents taux de déformation (1-10 s ⁻) sous une température de déformation de 800 ° C et une quantité de déformation par compression de 50%. Les grains β s'allongent perpendiculairement à la direction de compression après déformation par compression, et les joints de grains β d'origine deviennent flous, formant des lignes d'écoulement distinctes. À mesure que la vitesse de déformation augmente, les lamelles α intragranulaires grossissent, se fracturent et sphéroïdisent. À des taux de déformation de 1 s ⁻ou 5 s ⁻, quelques lamelles α avec des rapports d'aspect supérieurs à 3 restent dans la microstructure de déformation, comme le montre la figure 5(d). Lorsque la vitesse de déformation augmente à 10 s, l'étendue de la fracture et de la sphéroïdisation des grains β d'origine et des lamelles α intragranulaires augmente, les joints de grains β d'origine disparaissent, et une recristallisation dynamique significative se produit dans l'alliage, résultant en une microstructure constituée de grains recristallisés, comme le montre la figure 5(f). Dans les alliages de titane, la déformation plastique se produit principalement par mouvement de dislocation. Avec une quantité constante de déformation par compression, l'augmentation de la vitesse de déformation réduit le temps de déformation, inhibant le glissement de la limite du grain et le fluage de diffusion, conduisant à un empilement de dislocation aux interfaces, favorisant ainsi le glissement de dislocation dans les grains. Par conséquent, l'augmentation de la vitesse de déformation rend les lamelles α plus sensibles à la déformation par cisaillement ou à la rotation des grains, augmentant le degré de sphéroïdisation des lamelles. De plus, les défauts aux limites du grain et les dislocations dans la phase β d'origine fournissent de nombreux sites de nucléation pour la recristallisation, augmentant ainsi l'étendue de la recristallisation dynamique de la phase β avec une vitesse de déformation croissante.

Figure 5 (a, b) 1 s-1; (c, d) 5 s-1; (e, f) 10 s-1

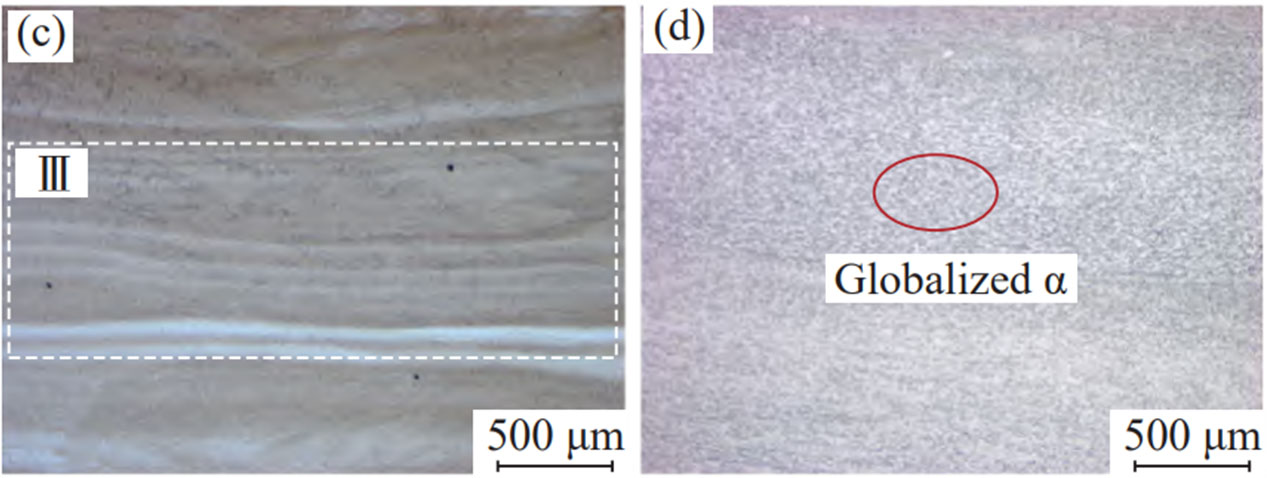

2.2.3 Quantité de déformation de compression

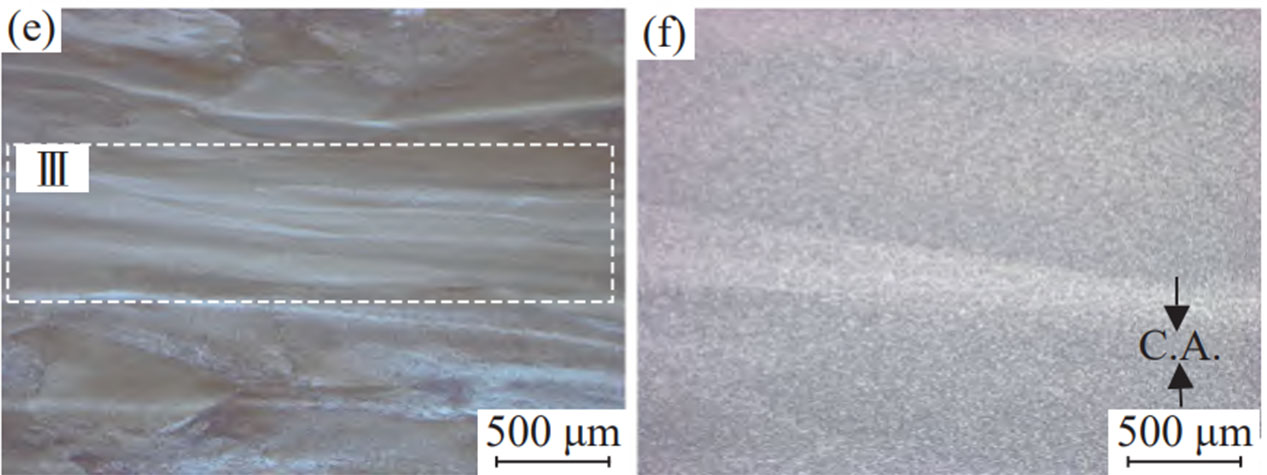

La figure 6 montre la microstructure de l'alliage de titane SP700 à une température de déformation de 800 ° C et à une vitesse de déformation de 5 s ⁻ou 5 sous différentes quantités de déformation par compression (30% et 50%). Comme on peut le voir, après une déformation de compression 30% (figures 6(a) et (b)), les grains β d'origine sont aplatis, mais les joints de grain restent clairement visibles. De plus, un nombre important de grains recristallisés fins sont observés aux joints de grains β. À l'intérieur des grains, les lamelles α présentent une flexion, et certaines lamelles α présentent des ondulations aux interfaces, indiquant que la recristallisation dynamique a commencé à se produire même à des quantités de déformation plus faibles. Lorsque la quantité de déformation est augmentée à 50% (figures 6(c) et (d)), les joints de grains β deviennent presque linéaires et les lamelles α dans les grains subissent une fragmentation et une sphéroïdisation, avec une augmentation supplémentaire du degré de recristallisation.

Figure 6 (a, b) 30%; (c, d) 50%

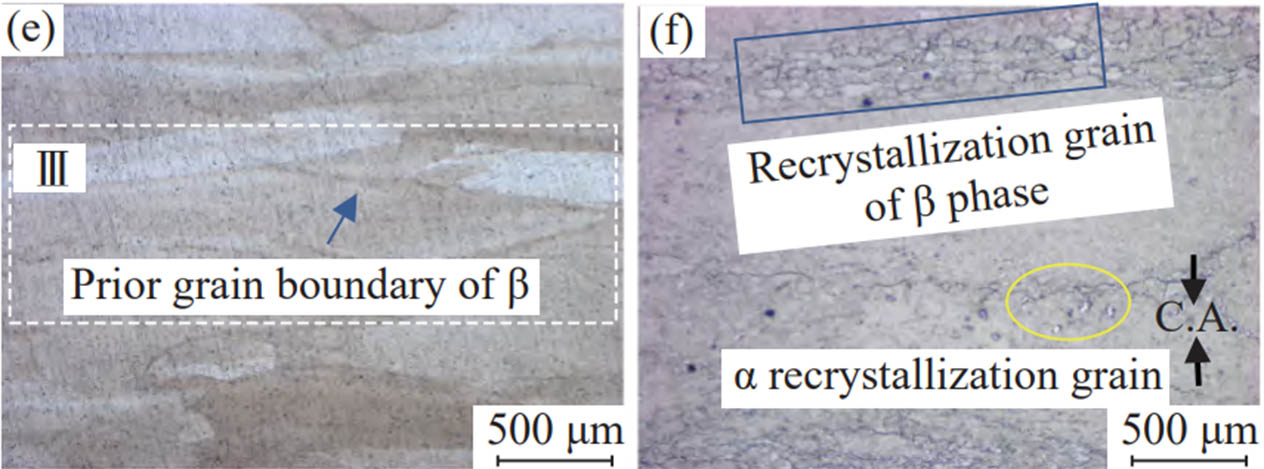

2.3 comportement de sphérodisation de la structure lamellaire en alliage de titane SP700

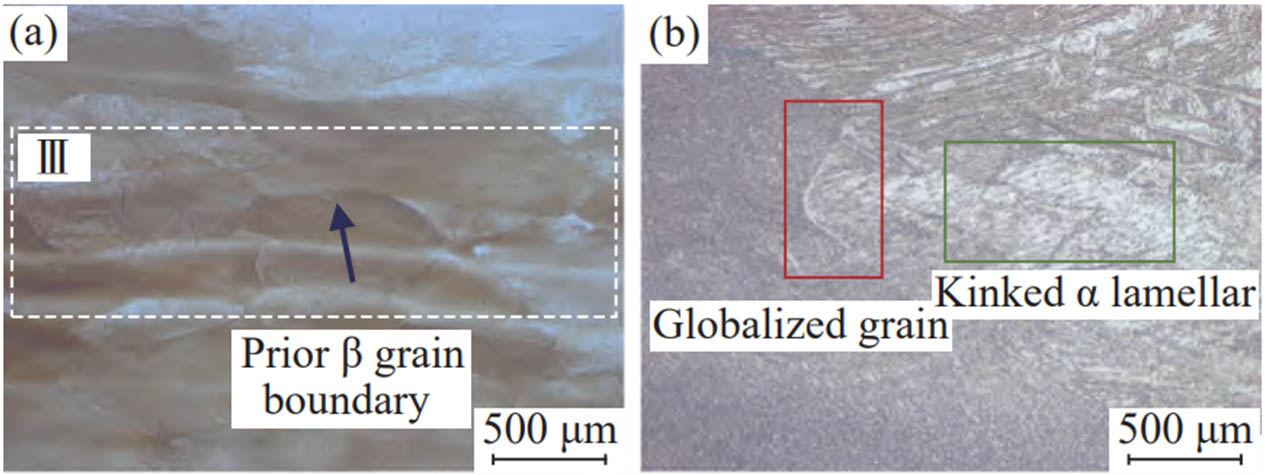

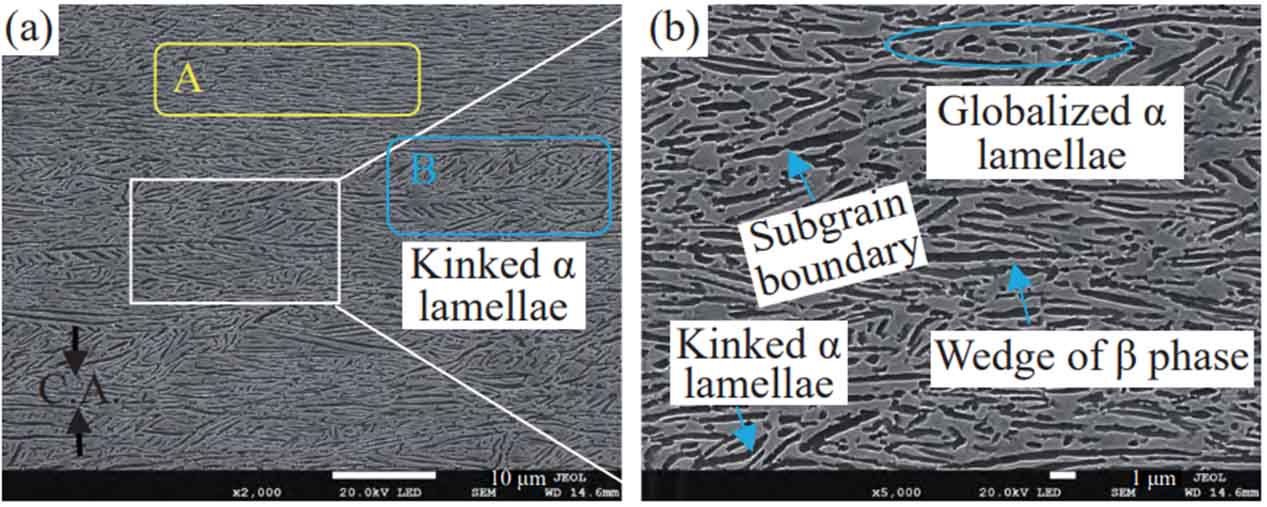

La figure 7 montre la microstructure de l'alliage de titane SP700 après déformation par compression à chaud à 800 ° C. La figure indique que, suite à la déformation par compression, la contrainte de compression a provoqué la rupture et la rotation des lamelles α perpendiculairement à la direction de la compression. Plus précisément, les lamelles α qui étaient perpendiculaires à la direction de compression (comme le montre la région A de la figure 7(a)) présentaient des ondulations d'interface, conduisant à des angles dièdres instables aux limites. Pour réduire la tension superficielle, la diffusion élémentaire à des températures élevées a provoqué le coincement de la phase β dans les lamelles α, conduisant à la fragmentation des lamelles α et à la sphéroïdisation ultérieure dans des conditions de haute température (comme illustré sur la figure 7(b)). Pour les lamelles α parallèles à la direction de compression (comme indiqué dans la région B de la figure 7(a)), des changements de forme significatifs se sont produits. Lors de la déformation par compression, la structure lamellaire a subi une flexion et une torsion sous contrainte de compression, stockant une énergie de déformation significative dans l'alliage. Cela a conduit à la formation de joints sous-grains dans la phase α lamellaire, et l'interface α/β a tourné sous contrainte, provoquant finalement la rupture des lamelles.

Figure 7 Microstructure de l'alliage de titane SP700 soumis à 800 ℃/1 s-1/30% de déformation par compression à chaud. (a) Faible grossissement; (b) Grossissement élevé

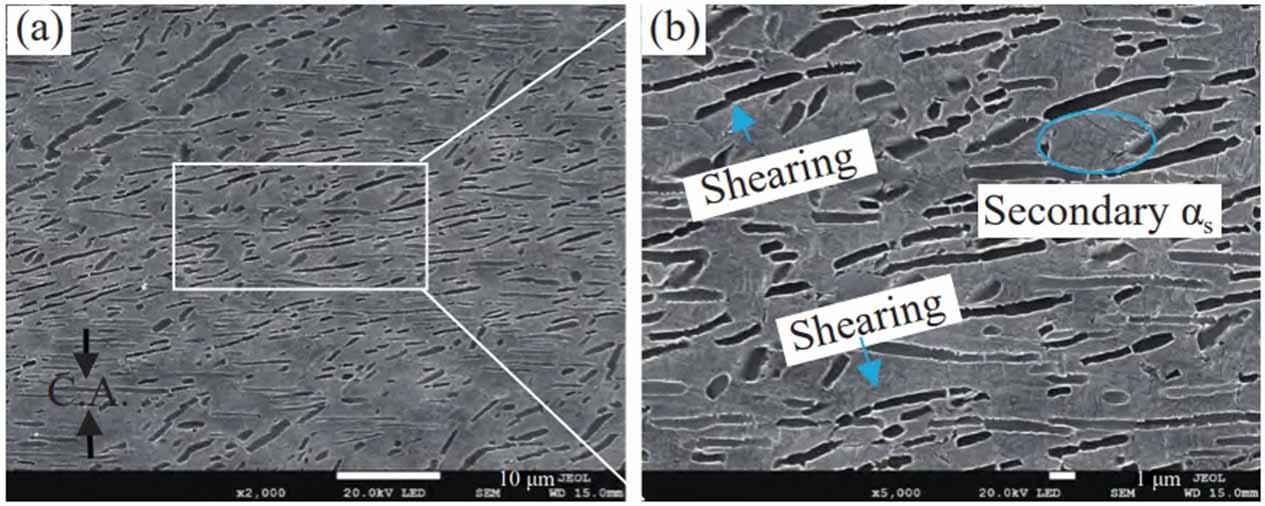

La figure 8 représente la microstructure de l'alliage de titane SP700 après déformation par compression à chaud à 840 ° C. Semblable au comportement à 800 ° C, l'interface des lamelles α a été perturbée et a subi une séparation lors de la compression à 840 ° C. Cependant, avec l'augmentation de la température de déformation, les lamelles α se sont épaissies et une dissolution partielle de la phase α a été observée. Lors du refroidissement après déformation par compression, la phase α secondaire (αs) s'est précipitée, comme le montre la figure 8(b).

Figure 8 Microstructure de l'alliage de titane SP700 soumise à 840 ℃/1 s-1/30% de déformation par compression à chaud. (a) Faible grossissement; (b) Grossissement élevé

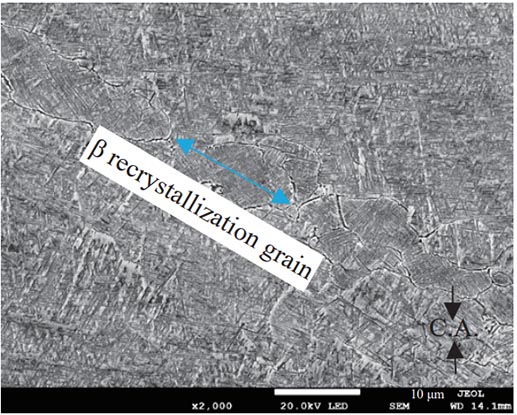

Lorsque la température de déformation a été élevée à 880 ° C, la microstructure différait significativement de celle observée à 800 ° C et 840 ° C. Comme le montre la figure 9, il y avait peu ou pas de phase α sphéroïdisée présente à 880 ° C. Comme mentionné précédemment, la température de transformation de phase pour l'alliage à l'étude est de 910 ° C, ce qui suggère que la transformation de phase induite par la déformation peut se produire pendant la déformation à chaud, modifiant la morphologie de phase dans l'alliage. La figure 9 montre que la déformation post-880 ° C, la recristallisation dynamique des grains β est dominée, avec de nombreux grains β recristallisés formant une structure "en forme de collier" aux joints de grains. Des changements microstructuraux similaires ont été observés dans la déformation à chaud de l'alliage Ti-6242S.

Fig.9 Microstructure de l'alliage de titane SP700 déformé à 880 ℃/1 s-1/30%

3 、 Conclusions

1. Le comportement d'écoulement à haute température de l'alliage de titane SP700 est étroitement lié à la température de déformation, au taux de déformation et à la déformation par compression. Lors de la déformation par compression à des températures élevées (840-880 ° C), l'alliage présente des caractéristiques d'écoulement en régime permanent. En revanche, à des températures plus basses (800 ° C) avec une déformation par compression de 50%, l'alliage affiche des caractéristiques de ramollissement dynamique.

2. Dans des conditions de déformation de 800 à 880 ° C, des taux de déformation de 1 à 10 s, et une déformation par compression de 50% 30%, les changements microstructuraux primaires dans l'alliage de titane SP700 lors de la déformation par compression à chaud sont la sphéroïdisation du boiteux αLlae et la recristallisation de la phase β. À mesure que la température de déformation diminue et que la vitesse de déformation augmente, le degré de sphéroïdisation des lamelles α augmente. De plus, une plus grande quantité de déformation par compression favorise l'apparition d'une recristallisation dynamique dans l'alliage.

3. Après une déformation par compression à haute température, des différences d'orientation continues se développent dans les lamelles α perpendiculaires à l'axe de compression, provoquant des ondulations à l'interface et formant des angles dièdres instables. Dans les lamelles α parallèles à l'axe de compression, des différences d'orientation discontinues émergent, créant de nouvelles interfaces α/α. La phase β se cale dans les lamelles α aux angles dièdres ou dans les nouvelles interfaces α/α, conduisant à la fracture et à la séparation des lamelles, qui subissent par la suite une sphéroïdisation dans des conditions de haute température.

English

English  日本語

日本語  한국어

한국어  français

français  Deutsch

Deutsch  русский

русский