Merci pour votre

Attention Sur Yesheng !

Revêtement PVD en alliage de titane

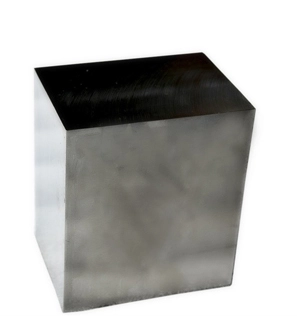

Le revêtement PVD (Physical Vapor Deposition) en alliage de titane est un film mince formé à la surface des alliages de titane utilisant la technologie PVD. Cette technologie peut vaporiser des sources de matériaux (solides ou liquides) en atomes gazeux, molécules, ou des ions partiellement ionisés dans le vide, puis les déposer sur la surface du substrat à travers un gaz à basse pression (ou plasma), formant un film fonctionnel.

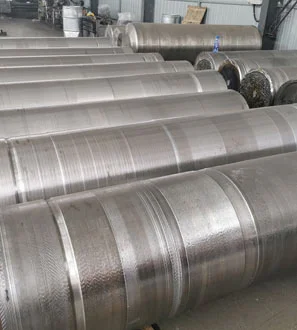

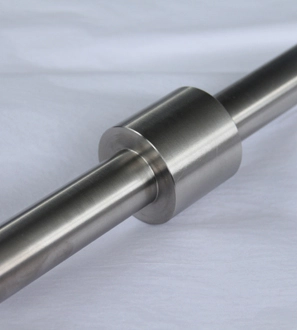

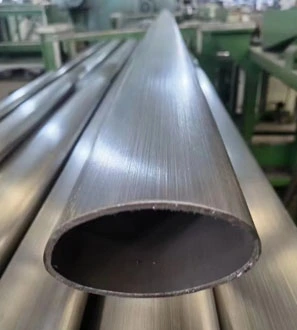

Les alliages de titane sont largement utilisés dansEntreprises de fabrication de titaneEn raison de leur faible densité, de leur résistance spécifique élevée, de leur résistance à la corrosion et de leur soudabilité. Cependant, leur faible résistance à l'usure, leur sensibilité à la corrosion oxydative et leur faible dureté de surface limitent leurs applications. En utilisant la technologie PVD, des revêtements à haute dureté, résistants à l'usure et décoratifs peuvent être appliqués à la surface des alliages de titane, améliorant considérablement ces propriétés.

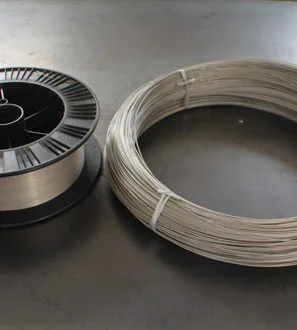

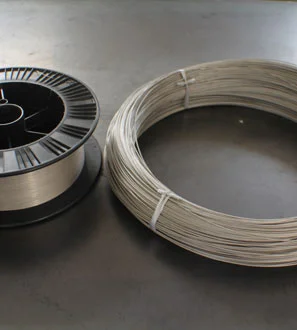

Le processus de revêtement PVD comprend plusieurs techniques telles que l'évaporation sous vide, la pulvérisation et le placage ionique. Les méthodes les plus courantes sont le placage ionique et la pulvérisation sous vide. Par exemple, l'application d'un revêtement TiAlN à travers un placage ionique à l'arc sous vide PVD sur la surface de l'alliage de titane TC11 peut améliorer efficacement ses propriétés protectrices.

Cependant, les revêtements PVD en alliage de titane sont également confrontés à certains défis. Premièrement, les alliages de titane sont très sensibles à la fatigue, nécessitant une attention particulière à la conception et au contrôle des processus pendant le traitement PVD. Deuxièmement, par rapport à l'acier inoxydable, la difficulté du revêtement PVD sur les alliages de titane réside principalement dans l'évaluation complète de l'adhérence, du pelage et de la réparation. En outre, le pré-nettoyage de la surface en alliage de titane est crucial pour assurer la qualité et l'adhérence du revêtement.

Les perspectives d'application des revêtements PVD en alliage de titane sont larges. Non seulement ils peuvent améliorer les propriétés mécaniques et la biocompatibilité deProduits personnalisés en titane, Mais ils améliorent également l'apparence et prolongent la durée de vie du produit.

Progrès récents dans la recherche sur le revêtement PVD en alliage de titane

1. technologie de revêtement multicouche:Les revêtements multicouches TiAlSiN préparés à l'aide de la technologie PVD améliorent la dureté grâce à des structures d'interface périodiques, qui peuvent bloquer les mouvements de dislocation intercalaire, augmentant considérablement la dureté du matériau.

2. Protection médicale de surface d'alliage de titane:Des recherches menées par des laboratoires clés ont montré que les revêtements ZrN préparés à l'aide de la technologie PVD offrent une excellente résistance à l'usure et une biocompatibilité, ce qui en fait des revêtements protecteurs importants pour les implants osseux.

3. outil d'usure et durée de vie:Dans le fraisage à grande vitesse de l'alliage de titane TC6, les outils revêtus de PVD présentent moins d'usure sur la surface de coupe arrière et une durée de vie plus longue, ce qui rend les revêtements PVD plus adaptés à l'usinage des alliages de titane TC6.

4. Tendances en matière de développement:Les tendances actuelles de la technologie de revêtement PVD incluent des revêtements qui sont de plus en plus durs ou souples (lubrification solide et faible frottement) et s'orientent vers des conceptions nouvelles, composites et multicouches.

Optimisation des paramètres du processus de revêtement PVD en alliage de titane

1. Choisir la méthode PVD appropriée:Selon l'application, différentes méthodes de PVD telles que l'évaporation sous vide, le placage ionique et la pulvérisation magnétron peuvent être sélectionnées. Chaque méthode a ses avantages et ses inconvénients; par exemple, l'évaporation sous vide convient à la production de revêtements avec une dureté élevée et des coefficients de frottement faibles.

2. ajustement des matériaux de revêtement:L'amélioration continue des matériaux de revêtement peut améliorer la performance globale. Par exemple, l'utilisation de l'alliage de nitrure de titane comme matériau de revêtement peut obtenir une meilleure résistance à l'usure et à la corrosion dans des domaines tels que les pièces de moteur automobile et les outils de coupe.

3. Processus de contrôle Paramètres:Pendant le processus PVD, un contrôle strict des paramètres tels que la température, la pression et le débit de gaz est nécessaire. Ces paramètres affectent directement la qualité et les performances du revêtement. Par exemple, l'optimisation des paramètres du processus de gravure garantit le meilleur enlèvement de matière de la surface.

4. amélioration de l'adhérence du revêtement au substrat:L'adhérence est un indicateur de qualité critique utilisé pour évaluer la force de liaison entre le revêtement et le substrat. Par conséquent, l'amélioration de l'adhérence dans le PVD pLa roche est essentielle pour assurer la stabilité et la durabilité du revêtement.

5. amélioration de la résistance à l'oxydation:Étant donné que les revêtements sont souvent exposés à des températures et des pressions élevées, leur résistance à l'oxydation affecte leur durée de vie. Des méthodes telles que la modification de la structure, de la composition et de l'ajout d'éléments bloquant l'oxygène du revêtement peuvent améliorer la résistance à l'oxydation.

6. Méthodes complètes d'intervention:Pour les moules à dureté de surface relativement faible, un traitement de carburation ionique peut être effectué avant le processus de revêtement PVD. Cette approche globale peut prolonger la durée de vie du revêtement.

Nouveaux matériaux de revêtement PVD en alliage de titane

Revêtement multicouche (Cr/CrN)× 8: ce revêtement est déposé sur la surface de Ti-6Al-4V alliage en utilisant la méthode de l'arc sous vide PVD, avec la même épaisseur totale et le même nombre de couches, mais le rapport d'épaisseur des couches Cr et CrN varie. Film mince dur CrN: Ce matériau est utilisé dans les inserts Sandvik CTC5240, Démontrant une excellente résistance à l'usure et une durée de vie prolongée de l'outil.

· Résistance à l'usure: les revêtements PVD se lient mieux à la surface des pièces, ont une adhérence plus élevée et se traduisent par des revêtements plus durs, offrant une meilleure résistance à l'usure et à la corrosion. Les revêtements CrN, en particulier, présentent une bonne résistance à l'usure lors de l'usinage à haute efficacité des alliages de titane.

· Adhérence: les revêtements PVD ont une excellente adhérence, résistant à la flexion au-delà de 90 degrés sans fissuration ni épluchage.

· Résistance à la corrosion: les revêtements PVD améliorent non seulement la résistance à l'usure des alliages de titane, mais améliorent également la résistance à la corrosion.

· Performance de fatigue: les revêtements PVD affectent de manière significative les performances de fatigue des substrats en alliage de titane commeStock hexagonal en titane, Améliorant leur comportement lors des processus de fracture de la fatigue.

· Convivialité environnementale: la technologie PVD n'a aucun impact négatif sur l'environnement, s'alignant sur les tendances modernes de fabrication verte.

Avantages et inconvénients des revêtements PVD en alliage de titane

Avantages

1. Résistance à l'usure et dureté: les revêtements PVD améliorent considérablement la dureté de surface et la résistance à l'usure des objets, les rendant plus résistants aux rayures et à l'usure. Les revêtements PVD maintiennent également mieux la couleur lors d'une utilisation à long terme et sont plus résistants à l'usure que les revêtements anodisés.

2. Résistance à la corrosion: les revêtements PVD offrent une résistance élevée à la corrosion, ce qui les rend adaptés à de nombreuses industries décoratives.

3. Pas d'épluchage: contrairement à la galvanoplastie traditionnelle, les revêtements PVD ne se décollent pas.

Inconvénients

1. Faible taux de dépôt: le taux de dépôt de PVD est généralement faible, allant généralement de quelques à quelques centaines de nanomètres par minute, ce qui est plus lent que l'évaporation ou le placage ionique, et encore plus lentement que la pulvérisation.

2. Équipement complexe: l'équipement PVD est relativement complexe et peut nécessiter des coûts de maintenance plus élevés.

English

English  日本語

日本語  한국어

한국어  français

français  Deutsch

Deutsch  русский

русский