Merci pour votre

Attention Sur Yesheng !

Types et utilisations des alliages de titane

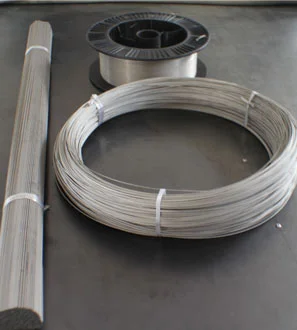

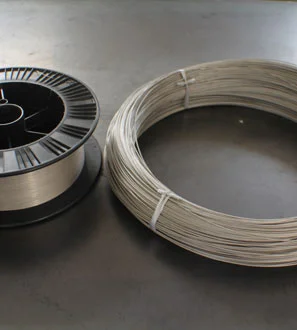

Alliages de titaneSont composés de titane comme élément de base avec l'ajout d'autres éléments d'alliage. Ils peuvent être classés en alliages de titane structuraux et en alliages de titane résistant à la chaleur, ou plus spécifiquement en alliages de titane de type α, de type β et de type α β.

1. Histoire du développement des alliages de titane

Le titane est devenu un métal structurel crucial dans les années 1950. Reconnaissant l'importance des matériaux en alliage de titane, de nombreux pays du monde entier ont commencé à les rechercher et à les développer, conduisant à des applications pratiques.

Le premier alliage de titane pratique, Ti-6Al-4V, a été développé aux États-Unis en 1954. Il est devenu une pierre angulaire de l'industrie de l'alliage de titane en raison de son excellente résistance à la chaleur, résistance, plasticité, ténacité, formabilité, soudabilité, résistance à la corrosion et biocompatibilité. Cet alliage représente 75%-85% de tous les alliages de titane utilisés, et de nombreux autres alliages de titane en sont des modifications.

La production industrielle de titane a commencé en 1948. Au cours des années 1950 et 60, les efforts se sont concentrés sur le développement d'alliages de titane à haute température pour les moteurs aérospatiaux et d'alliages de titane structurels pour les cellules. Les années 1970 ont vu le développement d'alliages de titane résistant à la corrosion et, depuis les années 1980, d'autres progrès ont été réalisés dans les alliages de titane résistant à la corrosion et à haute résistance. La température de fonctionnement des alliages de titane résistant à la chaleur est passée de 400 ° C dans les années 1950 à 600-650 ° C dans les années 1990, étendant leur utilisation de l'extrémité froide des moteurs (ventilateurs et compresseurs) à l'extrémité chaude (turbines). Les alliages de titane structuraux ont évolué vers une résistance élevée, une plasticité élevée, une ténacité élevée, un module élevé et une tolérance élevée aux dommages.

Depuis les années 1970, des alliages à mémoire de forme tels que Ti-Ni, Ti-Ni-Fe et Ti-Ni-Nb ont été développés et largement utilisés en ingénierie. En Chine, la recherche sur le titane et les alliages de titane a commencé en 1956, et la production industrielle de matériaux de titane et le développement de l'alliage TB2 ont commencé dans le mid-1960s.

2. Classifications majeures des alliages de titane

Le titane existe sous deux formes allotropes. Les alliages de titane sont classés en fonction de ces formes, avec un point de fusion de 1668 ° C. En dessous de 882 ° C, le titane a une structure cristalline hexagonale serrée, appelée α-titane. Au-dessus de 882 ° C, il a une structure cubique centrée sur le corps, appelée β-titane. En ajoutant des éléments d'alliage appropriés, la température de transformation de phase et la teneur en phase peuvent être ajustées pour créer différentes structures en alliage de titane.

À température ambiante, les alliages de titane ont trois types de structures matricielles, ce qui donne trois types d'alliages de titane: les alliages α, les alliages (α β) et les alliages β. En Chine, ils sont désignés respectivement par TA, TC et TB.

Alliages de titane α: Composés d'une solution solide α monophasée, ces alliages ont des structures stables à des températures d'application générales et plus élevées. Ils offrent une résistance à l'usure et une résistance à l'oxydation plus élevées par rapport au titane pur. Ils maintiennent leur résistance et leur résistance au fluage à 500-600 ° C, mais ils ne peuvent pas être renforcés par un traitement thermique et ont une faible résistance à la température ambiante.

Alliages de titane β: Ce sont des alliages monophasés composés d'une solution solide β. Ils ont une résistance élevée sans traitement thermique, et un renforcement supplémentaire peut être obtenu par la trempe et le vieillissement, ce qui se traduit par des forces de température ambiante de 1372 à 1666 MPa. Cependant, ils ont une mauvaise stabilité thermique et ne conviennent pas aux applications à haute température.

Alliages de titane α + β: Ce sont des alliages biphasés avec de bonnes propriétés complètes, une structure stable, une bonne ténacité, une plasticité et des performances de déformation à haute température. Ils peuvent être traités à chaud, trempés et vieillis pour le renforcement de l'alliage. La force après traitement thermique est environ 50% à 100% supérieure à l'état recuit, avec une bonne résistance à haute température pour une utilisation à long terme à 400-500 ° C, bien que leur stabilité thermique soit légèrement inférieure à celle des alliages de titane α.

Parmi les trois, les alliages de titane α et les alliages de titane α β sont les plus couramment utilisés. Les alliages de titane α offrent la meilleure usinabilité, suivis des alliages α β, les alliages β étant les moins usinables.

Les alliages de titane peuvent également être classés par application dans les alliages résistants à la chaleur, les alliages à haute résistance, la résistance à la corrosionAlliages de fourmis (tels que les alliages titane-molybdène et titane-palladium), alliages à basse température, et alliages fonctionnels spéciaux (tels que les matériaux de stockage d'hydrogène titane-fer et les alliages à mémoire de titane-nickel).

La composition de phase et la microstructure des alliages de titane peuvent être modifiées en ajustant le processus de traitement thermique:

Les structures fines équiaxées offrent une bonne plasticité, une stabilité thermique et une résistance à la fatigue.

Les structures aciculaires offrent une résistance d'endurance élevée, une résistance au fluage et une ténacité à la fracture.

Les structures mixtes équiaxées et aciculaires offrent de bonnes performances globales.

3. caractéristiques des alliages de titane

Les alliages de titane sont des matériaux structurels aérospatiaux idéaux en raison de leur faible densité, de leur résistance spécifique élevée, de leur bonne résistance à la corrosion, de leur résistance élevée à la chaleur et de leurs caractéristiques de traitement favorables. Ils sont largement utilisés dans divers domaines.

Le titane est un métal relativement nouveau et ses propriétés sont influencées par la teneur en impuretés telles que le carbone, l'azote, l'hydrogène et l'oxygène. La forme la plus pure, l'iodure de titane, contient moins de 0.1% impuretés, ce qui entraîne une faible résistance mais une plasticité élevée. Le titane pur industriel de pureté 99.5% a une densité de 4.5g/cm³, un point de fusion de 1725 ° C et une dureté de HB195.

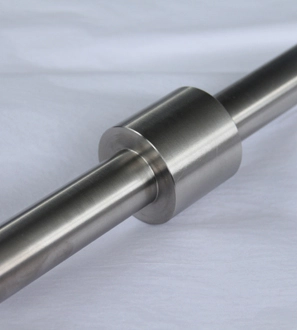

Haute résistance: Les alliages de titane ont une densité d'environ 4.51g/cm³, seulement 60% de celle de l'acier. Le titane pur a une résistance similaire à celle de l'acier ordinaire, et certains alliages de titane à haute résistance surpassent de nombreux aciers alliés en résistance. Par conséquent, les alliages de titane ont une résistance spécifique (résistance/densité) beaucoup plus élevée que les autres matériaux structurels métalliques, permettant la production de composants avec une résistance unitaire élevée, une bonne rigidité et un poids léger. Les alliages de titane sont utilisés dans les composants, les cadres, les peaux, les fixations et les trains d'atterrissage des moteurs d'avion.

Résistance à la chaleur élevée: les alliages de titane peuvent fonctionner à des températures de plusieurs centaines de degrés supérieures à celles des alliages d'aluminium et maintenir leur résistance requise à des températures moyennes, en travaillant pendant de longues périodes à 450-500 ° C. Ils conservent une résistance spécifique élevée entre 150 et 500 ° C, tandis que la résistance spécifique des alliages d'aluminium diminue considérablement à 150 ° C. Les alliages de titane peuvent fonctionner à des températures allant jusqu'à 500 ° C, contre moins de 200 ° C pour les alliages d'aluminium.

Bonne résistance à la corrosion: dans les atmosphères humides et l'eau de mer, les alliages de titane surperforment l'acier inoxydable en termes de résistance à la corrosion. Ils résistent aux piqûres, à la corrosion acide et à la corrosion sous contrainte, et ont une excellente résistance aux bases, aux chlorures, aux substances organiques, à l'acide nitrique et à l'acide sulfurique. Cependant, ils sont moins résistants à la réduction de l'oxygène et des milieux chromates.

Bonne performance à basse température: les alliages de titane conservent leurs propriétés mécaniques à basse et ultra-basse températures. Les alliages avec des niveaux extrêmement faibles d'éléments interstitiels peuvent maintenir une certaine plasticité même à-253 ° C, ce qui rend les alliages de titane importants matériaux structurels à basse température.

Activité chimique élevée: le titane a une réactivité chimique élevée, réagissant fortement avec l'O, N, H, CO, CO2, vapeur d'eau et ammoniac atmosphérique. Lorsque la teneur en carbone dépasse 0.2%, des TiC durs se forment dans l'alliage. À haute température, il forme du TiN avec de l'azote et, au-dessus de 600 ° C, il absorbe l'oxygène, formant une couche de surface dure. L'augmentation de la teneur en hydrogène conduit à la fragilisation. La profondeur de la couche fragile durcie due à l'absorption de gaz peut atteindre 0.1-0.15mm, avec une augmentation de dureté de 20% à 30%. Le titane a également une affinité chimique élevée, adhérant facilement aux surfaces de friction.

Faible conductivité thermique et module élastique: La conductivité thermique du titane est de 15.24 W/(m · K), soit environ un quart de celle du nickel, un cinquième de celle du fer, et un quatorzième celui de l'aluminium. La conductivité thermique de divers alliages de titane est environ 50% inférieure à celle du titane pur. Les alliages de titane ont un module élastique environ la moitié de celui de l'acier, ce qui les rend moins rigides et sujets à la déformation. Ceci, ainsi que le ressort important pendant l'usinage, conduit à une friction et une usure élevées des outils de coupe.

4. Progrès dans les alliages de titane

Les propriétés supérieures du titane, des alliages de titane et des composés de titane ont créé un besoin pressant pour leur utilisation. Cependant, leurs coûts de production élevés ont limité leur application. Malgré les performances supérieures des composants en alliage de titane, ils sont loin d'être largement utilisés. Les raisons y comprisE leur coût élevé, leur faible formabilité et leurs caractéristiques de soudage difficiles. Le prix des alliages de titane est nettement plus élevé que celui des autres métaux, à la fois en termes de fusion initiale et de traitement ultérieur.

Ces dernières années, avec le développement de la technologie de forme proche du filet pour les alliages de titane et les techniques de soudage modernes telles que le soudage par faisceau d'électrons, le soudage à l'arc au plasma et le soudage au laser, les problèmes de formation et de soudage des alliages de titane ne sont plus les principaux obstacles à leur application. Les pays du monde entier développent maintenant de nouveaux alliages de titane à faible coût et haute performance, s'efforçant d'introduire des alliages de titane dans les industries civiles à fort potentiel de marché. Les progrès récents dans la recherche sur les matériaux en alliage de titane, tant au niveau national qu'international, peuvent être résumés comme suit:

Alliages de titane à haute température

Ces dernières années, des chercheurs étrangers se sont concentrés sur le développement d'alliages de titane à haute température en utilisant des techniques de solidification rapide/métallurgie des poudres et des composites renforcés de fibres ou de particules. Cela a augmenté la température opérationnelle des alliages de titane au-dessus de 650 ° C. McDonnell Douglas aux États-Unis a développé avec succès un alliage de titane haute pureté et haute densité utilisant la technologie de solidification rapide/métallurgie des poudres, qui a une résistance à 760 ° C comparable à la résistance des alliages de titane actuels à température ambiante.

Alliages de titane à base d'aluminure de titane

Par rapport aux alliages généraux de titane, les composés intermétalliques à base d'aluminure de titane, tels que Ti3Al (α2) et TiAl (γ), présentent des avantages significatifs en termes de performances à haute température (températures de fonctionnement maximales de 816 ° C et 982 ° C, respectivement), de résistance à l'oxydation, de résistance au fluage, et propriétés légères (la densité n'est que la moitié de celle des superalliages à base de nickel). Ces avantages en font des matériaux hautement compétitifs pour les futurs moteurs aérospatiaux et les composants structurels des avions.

Alliages de titane de type β haute résistance et haute résistance

Le premier alliage de titane de type β, B120VCA (Ti-13V-11Cr-3Al), a été développé par la société Crucible aux États-Unis en mid-1950s. Les alliages de titane de type β ont une bonne maniabilité à chaud et à froid, sont faciles à forger, à rouler et à souder, et peuvent atteindre des propriétés mécaniques élevées, une bonne résistance à l'environnement, et un bon équilibre de résistance et de ténacité par traitement de vieillissement en solution. Les nouveaux alliages de titane de type β à haute résistance et à haute ténacité les plus représentatifs comprennent:

Ti1023 (Ti-10V-2Fe): Cet alliage a des performances comparables à celles de l'acier de construction haute résistance 30CrMnSiA couramment utilisé dans les composants structurels des avions et possède d'excellentes propriétés de forgeage.

Ti153 (Ti-15V-3Cr-3Al-3Sn): Cet alliage a de meilleures propriétés de travail à froid que le titane commercialement pur, avec une résistance à la traction à température ambiante vieillie supérieure à 1000 MPa.

Β21S (Ti-15Mo-3Al-2.7Nb-0.2Si): Développé par Timet, une division de Titanium Metals Corporation aux États-Unis. S., ce nouvel alliage de titane ultra-haute résistance résistant à l'oxydation a une excellente résistance à l'oxydation et une bonne maniabilité à chaud et à froid, et peut être transformé en feuilles aussi fines que 0.064mm.

Alliages de titane résistant à la flamme

Les alliages de titane conventionnels ont tendance à brûler dans des conditions spécifiques, ce qui limite considérablement leur application. Pour y remédier, divers pays ont étudié des alliages de titane ignifuges et réalisé certaines percées. Les États-Unis ont développé l'alliage C, un alliage de titane ignifuge insensible à une combustion prolongée, qui est utilisé dans le moteur F119. BTT-1 et BTT-3, développés par la Russie, sont des alliages de titane ignifuges dans le système Ti-Cu-Al, qui ont d'excellentes propriétés de traitement de déformation à chaud et peuvent être utilisés pour fabriquer des pièces complexes.

Alliages de titane médical

Le titane est non toxique, léger, solide et a une excellente biocompatibilité, ce qui en fait un matériau idéal pour les applications médicales, telles que les implants dans le corps humain. Actuellement, Ti-6Al-4V alliage ELI est largement utilisé dans le domaine médical. Cependant, cet alliage peut libérer des traces d'ions vanadium et aluminium, réduisant sa compatibilité cellulaire et potentiellement nuire au corps humain. Cette question est depuis longtemps une préoccupation dans la communauté médicale. Dès le mid-1980s, les États-Unis ont commencé à développer des alliages de titane biocompatibles sans aluminium, sans vanadium et destinés à être utilisés en chirurgie orthopédique. Le Japon, le Royaume-Uni et d'autres pays ont également mené des recherches approfondies dans ce domaine et réalisé de nouveaux progrès. On estime que dans un proche avenir, les alliages de titane à haute résistance, à faible module et résistant à la corrosion remplaceront probablement l'alliage ELI Ti-6Al-4V largement utilisé dans le domaine médical.

5 、 Principales applications des alliages de titane

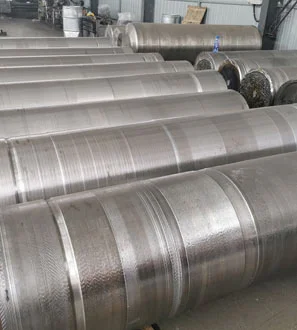

Les alliages de titane sont un nouveau matériau structurel important utilisé dans l'industrie aérospatiale, avec une densité, une résistance et une température de fonctionnement entre celles de l'aluminium et de l'acier. Ils ont une résistance spécifique élevée et une excellente résistance à la corrosion dans l'eau de mer et des performances à très basse température. Les alliages de titane sont principalement utilisés pour fabriquer des composants de compresseur pour les moteurs d'avion, ainsi que des composants structurels pour les fusées, les missiles et les avions à grande vitesse. Depuis la mid-1960s, le titane et ses alliages ont été appliqués dans l'industrie générale, utilisés pour fabriquer des électrodes dans l'industrie de l'électrolyse, des condenseurs dans les centrales électriques, des appareils de chauffage pour le raffinage du pétrole et le dessalement de l'eau de mer, et dispositifs de contrôle de la pollution environnementale. Le titane et ses alliages sont devenus un type de matériau structurel résistant à la corrosion et sont également utilisés pour produire des matériaux de stockage d'hydrogène et des alliages à mémoire de forme.

En raison de leur poids léger, de leur résistance spécifique élevée et de leur bonne résistance à la corrosion, les alliages de titane sont largement utilisés dans l'industrie aéronautique, en particulier dans les systèmes de moteurs. L'utilisation d'alliages de titane pour fabriquer des composants de moteur offre de nombreux avantages.

La faible densité des alliages de titane peut réduire la masse inertielle des pièces mobiles, réduisant ainsi le frottement et améliorant le rendement énergétique. Les ressorts de soupape en titane peuvent augmenter les vibrations libres et réduire l'oscillation.

Le choix des alliages de titane peut réduire la contrainte de charge sur les composants connexes et diminuer la taille des pièces, réduisant ainsi le poids du moteur et de l'aéronef entier. La réduction de la masse d'inertie des composants réduit les vibrations et le bruit, améliore les performances du moteur et augmente le régime moteur et la puissance de sortie. L'application des alliages de titane dans d'autres composants peut améliorer le confort et l'esthétique. Les alliages de titane jouent un rôle inestimable dans la conservation de l'énergie et la réduction de la consommation.

Les alliages de titane ont une résistance élevée, une faible densité, de bonnes propriétés mécaniques, une ténacité et une excellente résistance à la corrosion. Cependant, leur faible aptitude au traitement, leur difficulté à l'usinage et leur tendance à absorber les impuretés telles que l'hydrogène, l'oxygène, l'azote et le carbone pendant le traitement à chaud, ainsi qu'une faible résistance à l'usure et des processus de production complexes, défis actuels. Le besoin de progrès dans l'industrie aérospatiale a conduit l'industrie du titane à une croissance annuelle moyenne d'environ 8%. Actuellement, la production annuelle de matériaux transformés en alliage de titane dans le monde dépasse les 40,000 tonnes, avec près de 30 nuances d'alliages de titane.

Les ressorts à haute résistance fabriqués à partir d'alliages de titane, qui tirent parti de leur haute résistance et de leur superbe résistance à la corrosion, sont maintenant largement utilisés dans les applications civiles telles que les matelas. En incorporant la technologie en alliage de titane dans les ressorts de matelas, les nouveaux ressorts en alliage de titane peuvent se conformer aux contours du corps, offrant un soutien unique qui passe de doux à ferme, offrant un confort de sommeil profond. De plus, avec un traitement de façonnage à deux températures élevées, l'élasticité et la résilience des ressorts sont considérablement améliorées, améliorant ainsi la durabilité.

English

English  日本語

日本語  한국어

한국어  français

français  Deutsch

Deutsch  русский

русский