Merci pour votre

Attention Sur Yesheng !

Les applications étendues des alliages de titane

Titane et sous-marins

Pourquoi utiliser un matériau aussi coûteux que le titane pour construire des sous-marins? Ce choix est étroitement lié aux propriétés du titane. Le titane et ses alliages ont une excellente résistance, une légèreté et une résistance à la corrosion, ce qui en fait des matériaux idéaux pour les sous-marins. Les alliages de titane ont une meilleure résistance à la pression que l'acier de la même taille, ce qui permet aux sous-marins de plonger plus profondément. Les sous-marins en titane peuvent plonger en dessous de 4500 mètres, une limite inatteignable par les sous-marins en acier, qui risquent des dommages dus à la pression de l'eau au-delà de 300 mètres. La nature légère du titane contribue également à une navigation sous-marine plus rapide. De plus, sa résistance à la corrosion garantit que les sous-marins fabriqués en titane sont plus durables que leurs homologues en acier.

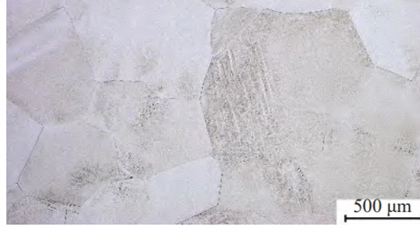

La résistance à la corrosion exceptionnelle du titane signifie qu'il résiste à divers agents corrosifs, notamment l'acide sulfurique dilué, l'acide chlorhydrique, l'acide nitrique, la soude caustique et même l'aqua regia diluée. Seuls l'acide sulfurique concentré, l'acide chlorhydrique et l'acide fluorhydrique peuvent violer ses défenses. Les alliages de titane fonctionnent exceptionnellement bien dans les atmosphères humides et l'eau de mer, dépassant l'acier inoxydable en termes de résistance à la corrosion. Des expériences ont montré qu'un morceau de titane pur immergé dans l'eau de mer pendant cinq ans reste brillant et non corrodé après avoir nettoyé les algues et les organismes marins, tandis que l'acier se détériorerait.

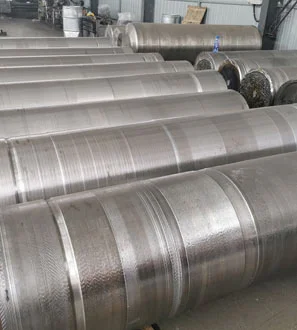

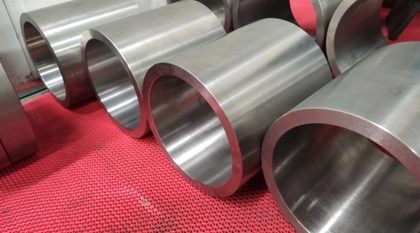

La durabilité du titane dans l'eau de mer garantit que les sous-marins fabriqués à partir de celui-ci restent vierges après une immersion prolongée, prolongeant considérablement leur durée de vie. Outre les coques, le titane est également utilisé dans les tuyauteries et les condenseurs sous-marins. La plupart des sous-marins et des navires de surface utilisent désormais des condenseurs en titane, qui ont rarement besoin d'être remplacés, ce qui réduit les coûts de maintenance et évite les temps d'arrêt opérationnels.

Dans les années 1950, l'Union soviétique a été le pionnier de l'utilisation du titane dans les sous-marins, le mettant en vedette dans les sous-marins de classe Alpha et de classe Mike. Dans les années 1960, ils ont produit le premier sous-marin entièrement en titane au monde. Le pic d'utilisation du titane dans les sous-marins est illustré par les sous-marins nucléaires de classe Typhoon, chacun contenant plus de 9000 tonnes de titane.

La nature non magnétique du titane est cruciale dans les applications militaires, car elle ne peut pas être détectée par les mines magnétiques. Les sous-marins en titane sont moins sensibles aux attaques de mines magnétiques et plus faciles à camoufler. Les méthodes de détection traditionnelles comprennent le sonar et les magnétomètres, ces derniers détectant les anomalies magnétiques causées par de gros objets métalliques. Contrairement à l'acier, le titane est non magnétique, ce qui le rend plus difficile à détecter avec des magnétomètres.

Le titane et l'aviation

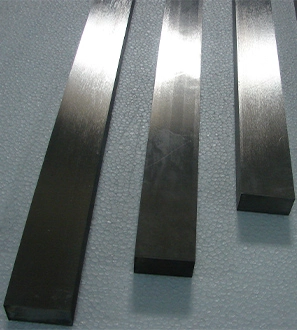

Le titane (Ti) est un métal léger avec une force remarquable. Sa densité n'est que 57% celle de l'acier, mais il correspond à l'acier en résistance et en dureté, certains alliages de titane à haute résistance dépassant même de nombreux aciers alliés. De plus, le titane et ses alliages conservent sa résistance et sa stabilité à des températures élevées, performant bien à 500 ° C et encore plus pendant de courtes périodes. Cela rend le titane essentiel pour les avions supersoniques, dont les ailes peuvent atteindre des températures de 500 ° C. Les alliages d'aluminium, qui échouent à des températures plus basses, doivent être remplacés par du titane pour répondre à ces demandes.

Après la Seconde Guerre mondiale, les États-Unis ont rapidement adopté le titane pour la construction aéronautique. En 1950, le titane a été utilisé pour la première fois dans le chasseur-bombardier F-84 pour les composants non porteurs. Dans les années 1960, son utilisation s'est étendue à des composants structurels cruciaux, remplaçant l'acier de construction. Le pourcentage de titane dans les structures des avions militaires est rapidement passé à 20% 25%. L'avion de reconnaissance YF-12A/SR-71, développé dans le mid-1960s, utilisait du titane 95%, gagnant le titre «d'avion entièrement en titane».

Suite à une utilisation militaire, les avions civils ont également largement adopté le titane. Les «avions en titane» peuvent réduire le poids de la cellule de 5 tonnes, permettant ainsi 100 passagers de plus. Depuis les années 1970, le titane est largement utilisé dans les avions civils, le Boeing utilisant 747 plus de 3640 kg de titane. Boeing 777 et Airbus utilisent 380 respectivement 59 et 77 tonnes de titane par an. Le pourcentage de titane dans les avions n'a cessé d'augmenter, passant de 0.3% dans le Boeing 707 à 11% dans le Boeing 777.

Titane et espace

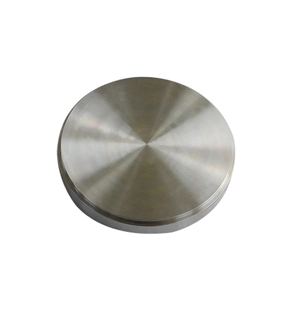

Dans le secteur aérospatial, où la réduction de poids est essentielle, la résistance spécifique élevée des alliages de titane est inestimable. Ils représentent 5%-30% de la masse des fusées spatiales. TitaniLes alliages um maintiennent les propriétés mécaniques à des températures basses et ultra-basses, ce qui les rend adaptés aux applications spatiales. Ils peuvent résister à des températures extrêmes, de plus de 100 ° C du côté ensoleillé à moins de-100 ° C du côté ombre du vaisseau spatial, maintenant leur force et leur ténacité.

L'effet forme-mémoire des alliages nickel-titane a été utilisé dans des applications spatiales. Par exemple, les antennes du module lunaire utilisaient des alliages nickel-titane qui, lorsqu'ils sont chauffés par la lumière du soleil, se déplient d'une forme compacte à leur forme d'origine. Cette propriété de mémoire de forme fait des alliages nickel-titane le meilleur choix pour de telles applications.

Le titane a également été utilisé dans des missions d'exploration spatiale, telles que la sonde Juno à Jupiter. Ses applications devraient encore s'étendre dans la future ère spatiale.

Autres utilisations du titane

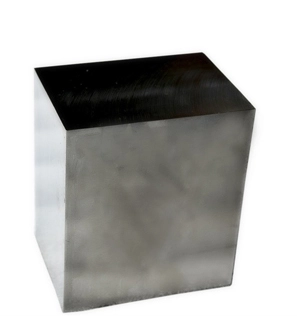

Le titane et ses alliages sont utilisés dans l'industrie en général depuis mid-1960s. Ils servent de matériaux supérieurs résistant à la corrosion dans les réacteurs chimiques. Par exemple, les composants contenant de l'acide nitrique chaud, auparavant en acier inoxydable, utilisent désormais du titane, offrant une durée de vie plus longue malgré des coûts initiaux plus élevés.

En chirurgie médicale, la biocompatibilité du titane le rend idéal pour les implants et les prothèses. Contrairement à l'acier inoxydable, les implants en titane n'ont pas besoin d'être enlevés après la guérison osseuse, car ils ne rouillent pas et s'intègrent bien avec le tissu osseux, formant un lien naturel avec les muscles et les os.

La forte réactivité du titane à des températures élevées est également avantageuse dans la sidérurgie, où il élimine l'azote de l'acier, ce qui donne des lingots d'acier plus purs. Les propriétés d'absorption d'hydrogène des alliages titane-fer permettent un stockage, une purification et un transport sûrs de l'hydrogène, essentiels pour les applications énergétiques de l'hydrogène.

Dans la vie de tous les jours, le titane est omniprésent, des clubs de golf, des cadres de vélo et des raquettes de tennis aux fauteuils roulants et aux cadres de lunettes. Sa légèreté et sa solidité le rendent idéal pour les équipements sportifs, et ses propriétés hypoallergéniques et esthétiques conviennent aux lunettes. Depuis les années 1980, le titane est largement utilisé dans les montures de lunettes.

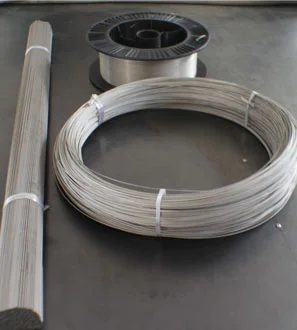

L'alliage de titane est un matériau métallique doté de propriétés exceptionnelles, notamment une résistance élevée, une faible densité, une excellente résistance à la corrosion et des performances à haute température. Ses applications couvrent les industries aérospatiale, médicale, automobile et sportive. Avec les progrès technologiques en cours, les performances et les techniques de traitement des alliages de titane continueront de s'améliorer, élargissant leurs domaines d'application. Ainsi, les alliages de titane détiennent un grand potentiel et des perspectives de développement.

English

English  日本語

日本語  한국어

한국어  français

français  Deutsch

Deutsch  русский

русский